Semua tentang mesin yang membosankan

Mesin bor adalah salah satu kumpulan alat mesin yang paling biasa dalam industri kerja logam. Mereka secara universal dalam permintaan dalam pengeluaran individu, berskala kecil dan berskala besar. Ciri ciri unit tersebut ialah keupayaan untuk menjalankan manipulasi pemotongan logam di kawasan yang paling sukar dicapai pada bahan kerja yang sedang diproses.

Peranti dan tujuan

Mesin bor dikelaskan sebagai peralatan universal. Hampir semua operasi pemesinan yang kompleks dengan tebuk boleh dijalankan pada unit tersebut dengan ketepatan maksimum. Reka bentuk mana-mana mesin membosankan menyediakan kemasukan gelendong mendatar atau menegak - ia adalah aci yang dilengkapi dengan gerudi, pemotong, serta paip dan pemotong. Peranti sedemikian membolehkan membetulkan alat pemotong dan pergerakannya di sepanjang paksi utama yang sepadan dengan arah linear.

Peralatan ini membolehkan anda melakukan jenis operasi berikut:

- membosankan permukaan dalaman;

- benang;

- penggerudian;

- memusingkan penutup luar badan revolusi;

- countersinking;

- penempatan;

- pengilangan muka.

Semua unit membosankan di pasaran berbeza dalam parameter berikut:

- dimensi mesin dan beratnya;

- ciri kuasa motor;

- julat kelajuan gelendong;

- mod suapan kerja;

- pergerakan maksimum sepanjang paksi;

- mengehadkan dimensi dan berat unsur yang diproses;

- kawasan desktop;

- saiz gelendong yang meningkat.

Kebanyakan mesin membosankan adalah peralatan universal. Itulah sebabnya harga untuk mereka boleh dari beberapa ratus ribu hingga puluhan juta rubel. Kos unit tersebut secara langsung bergantung pada ciri teknikal dan operasi serta keadaan operasi setiap model kerja tertentu.

Varieti

Bergantung pada ciri reka bentuk dan mekanisme operasi, terdapat beberapa alasan untuk klasifikasi mesin membosankan.

Mengikut reka bentuk

Di perusahaan pembuatan, tiga jenis mesin bor kemasan digunakan:

- membosankan mendatar, termasuk membosankan dan permukaan;

- jig membosankan;

- intan membosankan.

Dua pilihan pertama adalah dalam permintaan maksimum, ia boleh menjadi pegun dan mudah alih. Dalam semua versi peralatan, gelendong bertanggungjawab untuk pergerakan alat.

Pada masa yang sama, apabila menjalankan manipulasi yang berkaitan dengan pemprosesan bahagian logam, alat yang berbeza digunakan - reamers, gerudi, countersink, pemotong juga boleh berfungsi.

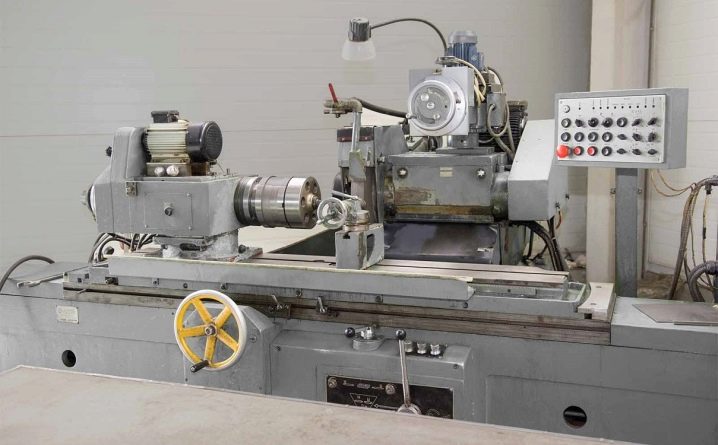

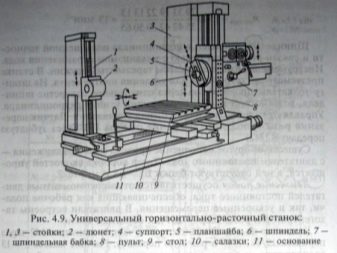

Mendatar membosankan

Perbezaan struktur utama mesin tersebut ialah susunan mendatar gelendong. Disebabkan ini, perforasi boleh dibuat walaupun di kawasan yang sukar dicapai dan unsur besar struktur logam. Pergerakan unit bor mendatar dilakukan mengikut skema terjemahan-putaran dan dijalankan oleh gelendong. Selain itu, dalam mesin sedemikian, bukan sahaja alat kerja bergerak, tetapi juga bahan kerja.

Anda boleh menukar mod pemprosesan berkelajuan tinggi dan sistem suapan. Model mendatar digunakan secara meluas dalam bidang kerja dengan unsur besi tuang dan keluli.

Jig membosankan

Mesin jenis ini dalam permintaan apabila menggerudi perforasi mengikut parameter yang ditetapkan dengan ketat. Manipulasi sedemikian boleh dilakukan pada pelbagai jenis bahan kerja - blok badan, plat jig dan beberapa yang lain. Kehadiran modul mekanikal, optik dan elektronik dalam reka bentuk model ini memberikan peningkatan ketepatan pemprosesan.

Unit sedemikian dilengkapi dengan meja putar - ini membantu membentuk perforasi dalam sistem koordinat kutub, tanpa menyesarkan bahagian tersebut. Penggunaan mesin pengeboran koordinat memungkinkan untuk memproses lubang dengan pegangan tepat pada jarak pusat yang diberikan di antara mereka. Ia adalah dalam permintaan apabila perlu untuk mengorientasikan lubang berhubung dengan permukaan asas - dalam kes ini, pengiraan dijalankan dalam sistem koordinat segi empat tepat. Tiada mekanisme tambahan untuk membimbing alat kerja disediakan di sini.

Mesin bor jig telah menemui aplikasi dalam kedua-dua keping tunggal dan pengeluaran dalam talian. Jenis kerja berikut dilakukan pada mereka:

- penggerudian kasar dan selesai;

- tebuk membosankan;

- putaran luaran permukaan silinder;

- lubang reaming;

- menenggelamkan balas hujung lubang;

- reka bentuk benang;

- pengilangan elemen rata.

Di samping itu, unit koordinat membolehkan membuat lubang pada blok badan kapal dan konduktor, di mana faktor utama adalah ketepatan lokasi mereka berbanding satu sama lain. Mesin sedemikian jauh lebih ringan daripada mesin mendatar, jadi ia boleh berfungsi sebagai versi mudah alih peralatan.

Peranti berlian digunakan lebih jarang mendatar dan menyelaras.

Skop aplikasinya terhad kepada rod penyambung yang membosankan, semua jenis silinder, sesendal dan elemen enjin lain.

Mengikut susun atur

Mesin bor adalah relevan apabila perlu untuk memproses bahan kerja dengan konfigurasi yang rumit, yang mempunyai banyak tepian, alur dan lubang. Dalam hal ini, mengikut susun atur, semua peralatan yang dibentangkan dibahagikan kepada beberapa kategori.

Unit dengan keratan rentas gelendong kurang daripada 100 mm - pemasangan sedemikian membenarkan pemprosesan bahan kerja berdimensi padat. Meja kerja di sini bergerak di sepanjang dua paksi utama, dan kepala yang membosankan bergerak secara menegak.

Unit dengan diameter gelendong antara 100 hingga 200 mm - unit ini diperlukan untuk memproses bahan kerja bersaiz sederhana dan besar. Desktop mereka hanya bergerak dalam satu satah.

Alat mesin dengan gelendong dari 150 hingga 350 mm - pemasangan ini adalah relevan untuk pemprosesan item bersaiz besar. Desktop mereka adalah statik.

Mesin bor dengan kawalan berangka dibezakan ke dalam kategori yang berasingan. Ini adalah unit paling moden yang mempunyai banyak kelebihan berbanding unit tradisional. Sebarang kerja yang dijalankan di dalamnya dikawal oleh perisian, yang memungkinkan untuk mencapai tahap produktiviti maksimum dan ketepatan maksimum.

Talian

Kerja mesin bor mendatar memerlukan peralatan.

Elemen kerja asas ialah gigi kacip. Bergantung pada bentuk kepala, mereka dibahagikan kepada bulat, persegi, dan segi empat tepat. Bergantung pada pilihan pemprosesan, pemotong tersebut boleh menjadi pemarkahan, berulir atau melalui. Untuk perforasi membosankan lebih daripada 20 mm saiz, pemotong plat digunakan.

Elemen penting pelantar ialah reamers. Mereka boleh dengan pisau tidak boleh laras serta boleh laras. Bahan habis pakai ini diperlukan untuk menyelesaikan lubang selepas pra-boring.

Untuk menjalankan manipulasi dengan bahan kerja yang terletak pada sudut antara satu sama lain, sudut digunakan.

Keseluruhan alat pemotong dibetulkan menggunakan dua sokongan dan mandrel julur, serta chuck. Keperluan untuk mereka adalah disebabkan oleh fakta bahawa secara teknologi tidak dibenarkan memasang pemotong dalam slaid jejari atau dalam gelendong yang membosankan.

Peralatan jig boring adalah berbeza. Reka bentuk mereka menyediakan kemasukan peranti khas untuk kerja berketepatan tinggi.

Pemegang alat universal digunakan untuk lubang bor dan hujung pemotongan semasa pergerakan gelendong, serta untuk suapan jejari pemotong. Badannya membetulkan gelendong.

Untuk menyelaraskan tepi bahan kerja dengan paksi gelendong, serta meletakkan permukaan menegak bahan kerja selari dengan pergerakan meja, gunakan mikroskop pencari tengah.

Tangkai disediakan di dalam badan mikroskop sedemikian; ia dipasang pada lubang tirus gelendong peralatan.

Unsur optik mikroskop dipasang di dalam perumahan. Ini termasuk kanta, cermin, kanta mata dan reticle silang.

Untuk menyelaraskan penembusan bahan kerja dengan paksi gelendong, serta untuk menyelaraskan keserenjangan muka akhir elemen paksi ini, gunakan pencari tengah dengan penunjuk.

Elemen perkakas yang wajib ialah meja pembahagi berputar mendatar. Fungsinya dikaitkan dengan bacaan tepat parameter sudut putaran - ini membolehkan pemprosesan dalam sistem koordinat kutub.

Collet boleh tukar ganti, chuck gerudi, set lengan penyesuai, teras spring, meja kotak, bar membosankan dan bahan guna guna lain bertindak sebagai alat bantu.

Model popular

Salah satu model mesin bor yang paling popular ialah peralatan kilang alat mesin Maikop, jenama 2E78P. Mesin tersebut telah dihasilkan sejak 1982 dan menjadi pilihan syarikat kerja logam besar sehingga hari ini. Membolehkan untuk melakukan pemesinan pada bahagian keluli dan besi tuang, serta bahan kerja logam bukan ferus.

Menyediakan pembentukan lubang dengan diameter 30 hingga 200 mm. Bahagian penggerudian mencapai 15 mm. Dalam kes ini, dimensi had bahagian yang diproses ialah 75x50x50 cm, dan beratnya mencapai 200 kg. Kelajuan gelendong 25-130 rpm. Parameter kuasa pemacu 2.2 kW.

Satu lagi unit buatan Rusia yang popular ialah 2A622F4, yang dihasilkan oleh Loji Alat Mesin Leningrad. Ini adalah peranti moden, dilengkapi dengan modul CNC, yang mana keupayaan pilihannya diperluaskan dengan ketara.

Pemasangan sedemikian menyediakan pergerakan automatik alat kerja utama di sepanjang empat paksi. Kemungkinan kawalan melalui alat kawalan jauh disediakan. Unit ini dilengkapi dengan monitor elektronik, yang memaparkan maklumat asas tentang prestasi mesin.

Ia menghasilkan lubang dalam julat dari 15 hingga 250 mm, manakala penggerudian membentuk diameter sehingga 50 mm. Jisim produk yang diproses boleh sehingga 5 tan, dan dimensi maksimumnya ialah 100x100x120 cm. Putaran gelendong dalam julat dari 4 hingga 1250 rpm, kuasa pemacu 20,000 W. Meja kerja mempunyai dimensi 125x125 cm.

Ini adalah unit besar untuk kegunaan industri. Ia bertujuan untuk pengeluaran produk bersiri. Mesinnya berat, beratnya 20 tan.

Kelebihan unit termasuk kehadiran pengapit hidraulik yang secara automatik membetulkan bahan kerja, penggunaan panduan teleskopik dan operasi pemasangan gelendong pada galas ketepatan.

Peraturan operasi

Mesin bor adalah peralatan yang kompleks dan sangat mahal. Itulah sebabnya, semasa mengendalikannya, adalah penting untuk mematuhi peraturan asas kerja. Penyelenggaraan peralatan termasuk beberapa langkah:

- pembersihan biasa;

- pelinciran semua unit teknologi;

- pemeriksaan prestasi semua blok dan bahagian.

Operator harus menjaga modul bekalan penyejuk dan segera menghapuskan sebarang kerosakan kecil.

Operasi loji automatik biasanya termasuk penyelenggaraan dan pelarasannya. Yang terakhir dilakukan oleh tukang pasang, dan pelarasan dilakukan oleh pengendali mesin. Fungsi pengendali mesin termasuk:

- penerimaan bahan kerja, pemasangannya;

- pelaksanaan pengurusan operasi dan pemantauan berkala keadaan;

- penggantian alat pemotong;

- penyingkiran serbuk.

Beri perhatian khusus kepada sistem hidraulik. Menjaganya melibatkan mengawal pemanasan minyak sedemikian rupa sehingga suhu tidak meningkat melebihi +50 darjah. Biasanya, kali pertama minyak ditukar selepas sebulan beroperasi - ini membolehkan anda mengeluarkan semua produk pengisaran mekanisme kerja. Selepas itu, kekerapan penukaran minyak adalah sekali seperempat.

Paip hendaklah diperiksa secara berkala untuk mengelakkan zarah bawaan udara daripada memasuki sistem hidraulik. Adalah penting untuk membersihkan penapis tepat pada masanya. Dari semasa ke semasa, pemacu peranti mesti dilincirkan. Sekurang-kurangnya sekali setiap 6 bulan, kekutuban hubungan fungsi suis, serta butang yang digunakan dalam litar DC dan AC, harus ditukar. Jika titisan logam ditemui pada sentuhan atau luka bakar, ia hendaklah dibersihkan dengan kikir baldu. Biasanya, semua keperluan operasi untuk mesin ditunjukkan dalam manual pengguna dan diseragamkan oleh GOST semasa. Pematuhan ketat kepada peraturan ini membolehkan anda memastikan operasi peralatan yang tidak terganggu dan jangka panjang.

Komen telah berjaya dihantar.