Ciri-ciri mesin pemotong waterjet

Di antara banyak peralatan untuk bekerja dengan bahan, beberapa mesin boleh dibezakan, cara kerjanya berbeza daripada pemotongan biasa. Pada masa yang sama, kecekapan operasi teknik ini sama sekali tidak kalah dengan rakan sejawat klasik, dan sedikit sebanyak melebihi mereka. Ini termasuk mesin pemotong waterjet.

Penerangan dan prinsip kerja

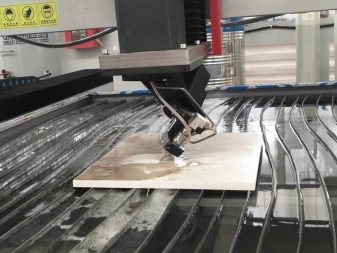

Mesin-mesin ini adalah teknik, tujuan utamanya ialah memotong bahan lembaran kerana tindakan aktif campuran hidroabrasif. Ia disuap melalui muncung di bawah tekanan tinggi pada kelajuan tinggi, yang merupakan cara kerja utama. Perlu diingatkan bahawa bukan air biasa digunakan, tetapi disucikan daripada kekotoran menggunakan sistem khas. Ini adalah perkara yang sangat penting, yang merupakan sebahagian daripada operasi mesin. Selepas melalui prosedur pembersihan, cecair memasuki pam, di mana ia dimampatkan dengan kuat pada tekanan 4000 bar.

Langkah seterusnya ialah membekalkan air ke muncung kepala pemotong. Ia pula terletak pada rasuk, yang merupakan salah satu elemen struktur. Bahagian ini bergerak secara aktif di atas bahan kerja dan memotong di tempat yang diperlukan. Pengambilan air dikawal oleh injap. Sekiranya ia terbuka, maka jet dengan daya yang besar dikeluarkan dari muncung - pada kelajuan kira-kira 900 m / s.

Sedikit lebih rendah ialah ruang pembancuh, yang mengandungi bahan pelelas. Air menariknya ke dalam dirinya sendiri dan mempercepatkannya ke kelajuan tinggi dalam jarak yang singkat. Campuran cecair dan pelelas yang terhasil bersentuhan dengan kepingan yang diproses, dengan itu memotongnya. Selepas proses ini, bahan dan campuran yang tinggal didepositkan di bahagian bawah tab mandi. Tujuannya adalah untuk memadamkan jet, oleh itu, sebelum memulakan proses kerja, ia diisi dengan air. Di antara pengubahsuaian mandi, adalah bernilai menyerlahkan sistem penyingkiran enapcemar, yang membersihkan bahagian bawah dalam mod yang sentiasa aktif.

Di bawah keadaan ini, mesin pancutan air boleh berfungsi secara berterusan, kerana operasinya dipastikan dalam versi automatik. Proses kerja itu sendiri adalah benar-benar letupan dan selamat kebakaran, oleh itu ia tidak memerlukan penciptaan keadaan kerja khas.

Temujanji

Mesin ini boleh dipanggil agak serba boleh kerana pelbagai bahan pemprosesan dan aplikasi. Pemotongan waterjet mempunyai ketepatan yang sangat tinggi - sehingga 0.001 mm, dan oleh itu digunakan terutamanya dalam sektor saintifik dan perindustrian. Dalam pembinaan pesawat, alat mesin jenis ini membolehkan anda bekerja dengan bahan seperti titanium dan gentian karbon, yang memerlukan syarat pemprosesan tertentu. Dalam zon pemotongan, suhu tidak melebihi 90 darjah, yang tidak menyumbang kepada perubahan dalam struktur bahan kerja, oleh itu, proses waterjet digunakan secara meluas untuk memotong logam pelbagai jenis dan ciri.

Ia harus dikatakan tentang keupayaan peralatan ini untuk bekerja dengan kedua-dua bahan keras dan rapuh, likat dan komposit. Disebabkan ini, mesin serupa boleh didapati dalam industri ringan dan makanan.

Sebagai contoh, memotong briket beku dan bahan kerja dijalankan hanya dengan air, tetapi prinsip operasi adalah sama, hanya tanpa pengamplasan. Kepelbagaian produk waterjet memungkinkan untuk menggunakan teknologi untuk memproses batu, jubin, periuk batu porselin dan bahan binaan lain.

Perlu diingatkan bahawa ketepatan yang tinggi digunakan bukan sahaja untuk pemotongan tepat bahan kerja, tetapi juga untuk mencipta angka yang rumit dalam pelaksanaan, pembiakan yang dengan alat lain memerlukan lebih banyak usaha. Bidang aplikasi lain termasuk kerja kayu, pembuatan kaca, pembuatan alat, bahan kerja plastik tahan lama dan banyak lagi. Julat kerja mesin waterjet sememangnya sangat luas, kerana pemotongan licin, cekap dan tidak disesuaikan hanya untuk bahan tertentu.

Semakin banyak perusahaan besar menggunakan mesin ini, bukan sahaja kerana serba boleh, tetapi juga kerana kemudahan penggunaannya. Sisa pengeluaran yang rendah, tiada habuk dan kotoran, kelajuan penggunaan yang tinggi, perubahan pantas dalam pengkhususan peralatan dan banyak kelebihan lain menjadikan mesin ini lebih disukai untuk digunakan dalam banyak industri.

Varieti

Di antara mesin-mesin ini, klasifikasinya meluas kepada gantri dan konsol, yang masing-masing mempunyai ciri dan kelebihan tersendiri. Mereka patut dipertimbangkan secara berasingan.

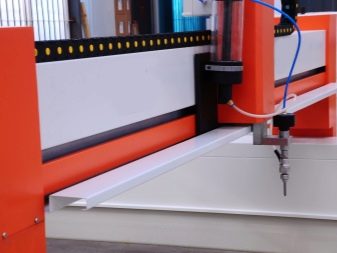

Portal

Ini adalah pilihan yang paling serba boleh kerana ia besar dan cekap. Luas meja kerja adalah dari 1.5x1.5 m hingga 4.0x6.0 m, yang sepadan dengan pengeluaran berterusan berskala besar. Secara struktur, rasuk dengan kepala pemotong terletak di kedua-dua belah pihak, portal bergerak sepanjang paksi disebabkan oleh pemacu automatik. Kaedah aplikasi ini menjamin kelancaran pergerakan mekanisme yang tinggi dan ketepatan yang baik apabila memproses bahan kerja dengan saiz terbesar. Kepala pemotong menukar kedudukannya secara menegak. Disebabkan ini, versi akhir bahan boleh mempunyai garis besar dan bentuk yang berbeza, yang digunakan secara aktif apabila bekerja dengan batu dan tempat kosong lain yang serupa.

Dan juga di kalangan mesin gantri, pilihan yang sangat popular ialah kehadiran sistem CNC. Kawalan jenis ini membolehkan anda mensimulasikan keseluruhan peringkat kerja terlebih dahulu dan paling tepat menyesuaikannya dalam program khas, yang sangat mudah apabila melaksanakan pesanan individu atau sentiasa mengubah tugas pengeluaran.

Sudah tentu, teknik ini jauh lebih mahal dan memerlukan penjagaan tambahan sistem CNC, tetapi proses itu sendiri menjadi lebih mudah dan maju dari segi teknologi.

Konsol

Mereka diwakili terutamanya oleh mesin mini desktop, kelebihan utamanya adalah kos dan dimensi yang lebih rendah berbanding dengan yang portal. Dalam kes ini, saiz meja kerja berkisar antara 0.8x1.0 m hingga 2.0x4.0 m. Paling sesuai untuk bahan kerja bersaiz kecil hingga sederhana. Mesin waterjet ini mempunyai rasuk kepala pemotong pada satu sisi sahaja, jadi fungsinya tidak selebar dengan jenis peralatan lain. Konsol bergerak ke hadapan dan ke belakang di atas katil, dan gerabak bergerak ke kanan dan kiri. Kepala pemotong boleh bergerak secara menegak. Oleh itu, bahan kerja boleh dimesin dari sisi yang berbeza.

Dalam versi mesin yang lebih maju, kepala pemotong tidak berada dalam satu kedudukan, tetapi boleh berputar pada sudut tertentu, yang menyebabkan aliran kerja menjadi lebih berubah-ubah.

Sebagai tambahan kepada pemisahan mesin ini, perlu diperhatikan model dengan pemesinan 5 paksi. Mereka lebih baik daripada rakan sejawatan standard kerana mereka memproses bahan kerja dalam lebih banyak arah. Biasanya, mesin ini sudah mempunyai CNC, dan perisian menyediakan untuk jenis kerja ini. Antara jenis peralatan waterjet lain, terdapat produk robotik, di mana keseluruhan proses dijalankan oleh pemasangan automatik. Ia berputar dalam beberapa arah dan mengikuti program dengan ketat. Penyertaan manusia dalam kes ini diminimumkan.Anda hanya perlu memantau tetapan dan sistem kawalan, robot akan melakukan yang lain.

Komponen

Mesin waterjet, seperti yang lain, mempunyai peralatan asas dan tambahan. Yang pertama termasuk komponen seperti meja kerja dengan bingkai, portal dan tab mandi, serta pam tekanan tinggi, unit kawalan dan kepala pemotong dengan pelbagai injap dan dispenser untuk melaraskan jet. Sesetengah pengeluar mungkin menyediakan pelbagai fungsi dalam pemasangan asas, tetapi ini sudah bergantung pada model tertentu dan tidak digunakan untuk semua peralatan secara umum.

Dan juga sejumlah besar syarikat menawarkan kepada pembeli satu set pengubahsuaian untuk menjadikan unit itu lebih khusus untuk bekerja dengan bahan tertentu. Pembersihan air adalah fungsi yang sangat biasa. Populariti pengubahsuaian adalah disebabkan oleh fakta bahawa apabila bahan kerja logam bersentuhan dengan cecair, zarah besar memasukinya, dan bahan itu sendiri boleh mengalami kakisan. Satu lagi fungsi mudah ialah sistem untuk memberi makan bahan kasar melalui bekas khas dengan injap pneumatik, di mana pasir dituangkan.

Fungsi kawalan ketinggian membolehkan kepala pemotong mengelakkan perlanggaran dengan bahan kerja, yang kadangkala berlaku apabila bahan yang dipotong sangat tinggi. Sistem ini ialah penderia yang memberikan maklumat juruteknik tentang dimensi bahan kerja supaya unit kerja di sepanjang laluannya tidak bersentuhan dengan bahan kerja. Kedudukan laser adalah pilihan yang sangat popular. Dengan bantuan LED, kepala pemotong diletakkan tepat di atas titik permulaan pemotongan.

Dan juga dalam beberapa model unit, penyejukan pengudaraan boleh dibina dalam bentuk blok dengan radiator dan kipas.

Untuk pengeluaran yang paling dituntut, syarikat melengkapkan mesin dengan unit tambahan dalam bentuk kepala penggerudian. Jika pemotongan kepingan bahan likat atau komposit disertai dengan kecacatan, maka sistem ini menjamin aliran kerja yang cekap.

Pengeluar teratas

Antara pengeluar peralatan sedemikian yang paling popular, perlu diperhatikan American Flow dan Jet Edge, yang melengkapkan peralatan dengan sistem CNC berketepatan tinggi. Ini membolehkan mereka mendapat permintaan yang meluas dalam kalangan jenis industri khas - industri pesawat dan angkasa lepas, serta pembinaan berskala besar. Pengeluar Eropah tidak ketinggalan, iaitu: Jet Air Sweden Sweden, Resato Belanda, Garetta Itali, PTV Czech... Pelbagai syarikat ini sangat luas dan termasuk model harga dan fungsi yang berbeza. Mesin digunakan dalam pengeluaran berskala besar dan dalam perusahaan khusus. Semua peralatan adalah profesional semata-mata dan memenuhi semua standard kualiti. Antara pengeluar dari Rusia, seseorang boleh perhatikan syarikat BarsJet dan mesin BarsJet 1510-3.1.1 mereka. dengan perisian dan kawalan bebas daripada alat kawalan jauh dalam mod manual.

Eksploitasi

Penggunaan teknologi yang betul membolehkan anda memanjangkan hayat perkhidmatannya dan menjadikan aliran kerja seefisien mungkin. Antara peraturan asas operasi, pertama sekali, seseorang harus menyerlahkan item sedemikian sebagai penyelenggaraan berterusan semua nod dalam keadaan optimum. Semua bahagian dan struktur yang boleh diganti mesti dipasang tepat pada masanya dan berkualiti. Untuk ini, disyorkan untuk memilih pembekal yang boleh dipercayai terlebih dahulu. Semua kerja perkhidmatan mesti dijalankan mengikut peraturan teknikal dan keperluan pengeluar peralatan.

Perhatian khusus diperlukan kepada sistem dan perisian CNC, yang secara berkala memerlukan pemeriksaan dan diagnostik. Semua pekerja mesti memakai peralatan perlindungan dan komponen dan pemasangan mesti diikat dengan selamat. Sebelum setiap menghidupkan dan mematikan, pastikan anda memeriksa peralatan, semua komponennya untuk kerosakan dan kerosakan. Keperluan khas untuk pasir garnet untuk bahan pelelas.Apa yang jelas tidak berbaloi untuk dijimatkan ialah bahan mentah, di mana kualiti proses kerja secara langsung bergantung.

Komen telah berjaya dihantar.