Semua tentang mengait wayar

Pada pandangan pertama, wayar mengait mungkin kelihatan seperti bahan binaan yang tidak penting, tetapi tetap tidak boleh dipandang remeh. Produk ini merupakan komponen yang sangat diperlukan yang digunakan secara meluas untuk pembinaan struktur konkrit bertetulang yang kuat, mengamankan beban semasa pengangkutannya, untuk membuat jaring batu dan membuat rangka asas. Penggunaan wayar mengait membolehkan anda melakukan beberapa jenis kerja, mengurangkan kos kos akhir mereka.

Sebagai contoh, jika kerangka bangunan yang diperbuat daripada tetulang diikat dengan wayar, kosnya akan beberapa kali lebih murah daripada jika ia terpaksa diikat menggunakan kimpalan elektrik... Tali berminyak yang tebal dan kuat ditenun daripada dawai mengait, jaring yang terkenal dibuat untuk semua orang, dan juga digunakan dalam pembuatan dawai berduri. Batang dawai mengait yang diperbuat daripada keluli adalah komponen yang tidak boleh ditukar ganti yang digunakan dalam pelbagai bidang industri dan ekonomi negara.

Apakah itu dan di mana ia digunakan?

Kawat mengait tergolong dalam kumpulan luas bahan binaan yang diperbuat daripada keluli karbon rendah, di mana karbon dalam kombinasi dengan keluli mengandungi tidak lebih daripada 0.25%. Bilet keluli dalam bentuk cair tertakluk kepada kaedah lukisan, menariknya melalui lubang nipis, menggunakan tekanan tinggi untuk ini - ini adalah bagaimana produk akhir, dipanggil rod dawai, diperolehi. Untuk menjadikan wayar itu kuat dan memberikan sifat asasnya, logam dipanaskan pada tahap suhu tertentu dan tertakluk kepada rawatan tekanan tinggi, selepas itu bahan itu mengalami proses penyejukan yang perlahan. Teknik ini dipanggil penyepuhlindapan - kekisi kristal logam berubah di bawah tekanan, dan kemudian perlahan-lahan pulih, dengan itu mengurangkan proses tegasan dalam struktur bahan.

Penggunaan bahan keluli mengait paling banyak diminati dalam industri pembinaan. Dengan bantuan bahan ini, anda boleh mengait rod pengukuh keluli, mencipta bingkai daripadanya, melakukan senarai yg panjang lebar lantai, lantai antara lantai. Kawat mengait adalah elemen elastik yang kuat, tetapi pada masa yang sama untuk pengikat. Tidak seperti pengikat kimpalan, wayar tidak menjejaskan sifat logam di tempat pemanasan, dan ia tidak memerlukan pemanasan itu sendiri. Bahan ini menahan pelbagai beban ubah bentuk dan lenturan.

Di samping itu, wayar mengait bersalut dilindungi dengan pasti daripada kakisan logam, yang hanya meningkatkan ciri pengguna yang positif.

Ciri-ciri umum

Mematuhi keperluan GOST, wayar mengait diperbuat daripada keluli anil dengan peratusan kandungan karbon yang rendah, kerana ia mempunyai kemuluran dan lenturan lembut. Kawat boleh berwarna putih, dengan kilauan keluli, yang memberikannya salutan zink, dan hitam, tanpa salutan tambahan. GOST juga mengawal keratan rentas wayar, yang dipilih untuk tetulang bingkai dengan cara tertentu.

Sebagai contoh, diameter tetulang ialah 14 mm, yang bermaksud dawai dengan diameter 1.4 mm diperlukan untuk mengikat rod ini, dan diameter wayar 1.6 mm sesuai untuk tetulang dengan diameter 16 mm. Kumpulan wayar yang dihasilkan oleh pengilang mesti mempunyai sijil kualiti, yang mengandungi ciri fizikokimia bahan, diameter produk, nombor kelompok dan beratnya dalam kg, salutan dan tarikh pembuatan.Mengetahui parameter ini, anda boleh mengira berat 1 meter dawai mengait.

Apabila memilih bahan untuk mengait tetulang, anda harus tahu bahawa diameter dari 0.3 hingga 0.8 mm tidak digunakan untuk tujuan ini - dawai tersebut digunakan untuk menenun jaring atau digunakan untuk tujuan lain. Saiz diameter dari 1 hingga 1.2 mm sering digunakan apabila bekerja di sektor perumahan bertingkat rendah. Dan untuk pembinaan bingkai bertetulang yang kuat, mereka mengambil wayar dengan diameter 1.8 hingga 2 mm. Apabila mengikat bingkai, wayar paling kerap digunakan selepas rawatan haba, tidak seperti yang biasa, ia lebih tahan terhadap kakisan dan kurang terdedah kepada regangan, yang bermaksud ia memungkinkan untuk membina bingkai yang benar-benar boleh dipercayai dan tahan lama.

Diameter dawai mengait tergalvani berbeza daripada rakan sejawatnya yang tidak bersalut. Kawat bergalvani dihasilkan dalam saiz dari 0.2 hingga 6 mm. Kawat tanpa lapisan tergalvani boleh dari 0.16 hingga 10 mm. Dalam pembuatan wayar, percanggahan dengan diameter yang ditunjukkan sebanyak 0.2 mm dibenarkan. Bagi produk tergalvani, keratan rentasnya mungkin menjadi bujur selepas pemprosesan, tetapi sisihan daripada diameter yang ditentukan oleh piawaian tidak boleh melebihi 0.1 mm.

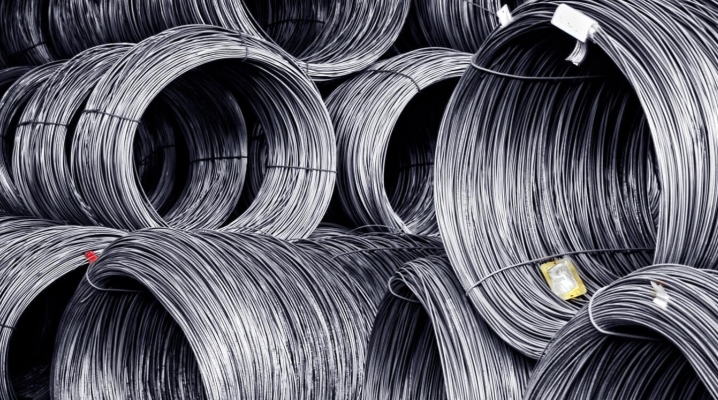

Di kilang, wayar dibungkus dalam gegelung, penggulungannya adalah dari 20 hingga 250-300 kg. Kadang-kadang wayar itu dililit pada gelendong khas, dan kemudian ia dijual secara borong dari 500 kg hingga 1.5 tan. Ia adalah ciri bahawa dalam penggulungan wayar mengikut GOST berjalan sebagai benang pepejal, manakala ia dibenarkan untuk menggulung sehingga 3 segmen pada kili.

Kawat yang paling popular untuk tetulang dianggap sebagai gred BP, yang mempunyai kerutan di dinding, yang meningkatkan kekuatan lekatannya dengan bar pengukuhan dan lilitannya sendiri.

1 meter wayar BP mengandungi berat yang berbeza:

- diameter 6 mm - 230 g.;

- diameter 4 mm - 100 g.;

- diameter 3 mm - 60 g.;

- diameter 2 mm - 25 g.;

- diameter 1 mm - 12 gr.

Gred BP tidak tersedia dengan diameter 5 mm.

Gambaran keseluruhan spesies

Untuk pelbagai tujuan yang berkaitan bukan sahaja dengan pembinaan, dawai mengait keluli digunakan mengikut spesifikasi tatanamanya. Kawat anil dianggap lebih mulur dan tahan lama. Apabila memilih bahan untuk jenis kerja tertentu, ciri-ciri wayar harus diambil kira.

putih dan hitam

Berdasarkan jenis pengerasan haba, wayar mengait dibahagikan kepada yang tidak dirawat dan yang telah menjalani kitaran penyepuhlindapan suhu tinggi khas. Kawat yang dirawat haba dalam penandaan tatanamanya mempunyai petunjuk dalam bentuk huruf "O". Kawat anil sentiasa lembut, dengan kilauan keperakan, tetapi walaupun kelenturannya, ia mempunyai kekuatan yang agak tinggi untuk beban mekanikal dan pecah.

Penyepuhlindapan untuk mengait wayar dibahagikan kepada 2 pilihan - terang dan gelap.

- Cahaya pilihan rod dawai keluli penyepuhlindapan dijalankan dalam relau khas dengan pemasangan dalam bentuk loceng, di mana bukannya oksigen, campuran gas pelindung digunakan, yang menghalang pembentukan filem oksida pada logam. Oleh itu, wayar sedemikian pada output ternyata ringan dan berkilat, tetapi ia juga lebih mahal daripada analog gelap.

- Gelap penyepuhlindapan rod dawai keluli dilakukan di bawah pengaruh molekul oksigen, akibatnya filem dan skala oksida terbentuk pada logam, yang menghasilkan warna gelap pada bahan. Skala pada wayar tidak menjejaskan ciri fizikokimianya, tetapi apabila bekerja dengan bahan sedemikian, tangan menjadi sangat kotor, oleh itu harga wayar lebih rendah. Apabila bekerja dengan wayar hitam, hanya pakai sarung tangan pelindung.

Kawat anil, seterusnya, boleh ditutup dengan lapisan zink atau dihasilkan tanpa salutan sedemikian, dan juga beberapa jenis wayar boleh disalut dengan sebatian polimer anti-karat pelindung. Kawat anil terang mempunyai huruf "C" dalam tatanama, dan wayar anil gelap ditandakan dengan huruf "CH".

Kekuatan biasa dan tinggi

Sifat paling penting bagi rod dawai keluli ialah kekuatannya. Dalam kategori ini, terdapat 2 kumpulan - biasa dan berkekuatan tinggi.Kategori kekuatan ini berbeza antara satu sama lain kerana komposisi keluli karbon rendah digunakan untuk wayar biasa, dan komponen pengaloian khas ditambah kepada aloi untuk produk berkekuatan tinggi. Dalam tatanama, kekuatan produk ditandakan dengan huruf "B".

Kawat dengan kekuatan biasa akan ditandakan "B-1", dan untuk produk berkekuatan tinggi anda akan melihat tanda "B-2". Jika diperlukan untuk memasang bingkai bangunan daripada bar pengukuh prategasan, produk bertanda "B-2" digunakan untuk tujuan ini, dan apabila memasang daripada tetulang jenis bukan prategasan, bahan "B-1" digunakan.

1 dan 2 kumpulan

Bahan mengait mesti tahan terhadap koyak, berdasarkan ini, produk dibahagikan kepada 1 dan 2 kumpulan. Penilaian adalah berdasarkan rintangan logam terhadap pemanjangan semasa regangan. Adalah diketahui bahawa rod dawai anil boleh menunjukkan regangan dari keadaan awal sebanyak 13-18%, dan produk yang belum disepuh boleh diregangkan sebanyak 16-20%.

Di bawah beban pecah, keluli mempunyai rintangan, ia berubah bergantung pada diameter wayar. Sebagai contoh, untuk produk tanpa penyepuhlindapan dengan diameter 8 mm, penunjuk kekuatan tegangan akan menjadi 400-800 N / mm2, dan dengan diameter 1 mm, penunjuk sudah menjadi 600-1300 N / mm2. Jika diameter kurang daripada 1 mm, maka kekuatan tegangan akan sama dengan 700-1400 N / mm2.

Dengan atau tanpa salutan khas

Rod dawai keluli boleh disediakan dengan lapisan zink pelindung atau ia boleh dihasilkan tidak bersalut. Kawat bersalut dibahagikan kepada 2 jenis, dan perbezaan di antara mereka terletak pada ketebalan lapisan zink. Lapisan tergalvani nipis ditandakan sebagai "1C", dan salutan yang lebih tebal mempunyai sebutan "2C". Kedua-dua jenis salutan menunjukkan bahawa bahan tersebut mempunyai perlindungan kalis karat. Kadang-kadang bahan mengait juga dihasilkan dengan salutan aloi tembaga dan nikel, ia ditandakan sebagai "MNZHKT". Kos produk sedemikian sangat tinggi, atas sebab ini ia tidak digunakan untuk pembinaan, walaupun ia mempunyai ciri anti-karat yang tinggi.

Bagaimana untuk mengira perbelanjaan?

Pengiraan jumlah dawai tetulang membantu memahami berapa banyak bahan yang perlu dibeli untuk melaksanakan kerja dan berapa kosnya. Untuk pembelian pukal, kos bahan biasanya ditunjukkan berdasarkan satu tan, walaupun berat maksimum gegelung dengan rod dawai ialah 1500 kg.

Norma wayar mengait, yang akan diperlukan untuk menjalankan satu set kerja tertentu, dikira berdasarkan ketebalan tetulang bingkai dan bilangan sendi nod struktur. Biasanya, apabila menyambung dua batang, anda perlu menggunakan sekeping bahan mengait, yang panjangnya sekurang-kurangnya 25 cm, dan jika anda perlu menyambungkan 2 batang, maka kadar penggunaan akan menjadi 50 cm setiap 1 nod dok.

Untuk memudahkan tugas pengiraan, anda boleh memperhalusi bilangan titik dok dan mendarabkan nombor yang terhasil dengan 0.5. Adalah disyorkan untuk meningkatkan hasil siap kira-kira dua kali (kadang-kadang cukup dan satu setengah kali) untuk mempunyai margin sekiranya berlaku situasi yang tidak dijangka. Penggunaan bahan mengait adalah berbeza, ia boleh ditentukan secara empirik, memberi tumpuan kepada kaedah melaksanakan teknologi mengait. Untuk lebih tepat mengira penggunaan wayar setiap 1 cu. m tetulang, anda perlu mempunyai gambar rajah lokasi nod dok. Kaedah pengiraan ini agak rumit, tetapi berdasarkan piawaian yang dibangunkan oleh tuan dalam amalan, dipercayai bahawa sekurang-kurangnya 20 kg wayar diperlukan untuk 1 tan rod.

Sebagai contoh ilustrasi, pertimbangkan situasi berikut: ia diperlukan untuk membina jenis pita asas dengan dimensi 6x7 m, yang akan mempunyai 2 tali pinggang bertetulang yang mengandungi 3 batang dalam setiap satu. Semua sambungan dalam arah mendatar dan menegak mesti dibuat dalam kenaikan 30 cm.

Pertama sekali, kami mengira perimeter bingkai asas masa depan, untuk ini kami mendarabkan sisinya: 6x7 m, sebagai hasilnya kami mendapat 42 m. Seterusnya, mari kita hitung berapa banyak nod dok yang akan ada di persimpangan tetulang, dengan mengingati bahawa langkahnya ialah 30 cm.Untuk melakukan ini, bahagikan 42 dengan 0.3 dan dapatkan 140 titik persilangan sebagai hasilnya. Pada setiap pelompat, 3 joran akan dilabuhkan, bermakna ini adalah 6 nod dok.

Sekarang kita darab 140 dengan 6, hasilnya kita mendapat 840 sambungan rod. Langkah seterusnya ialah mengira berapa banyak bahan mengait yang diperlukan untuk menyertai 840 mata ini. Untuk melakukan ini, kita darabkan 840 dengan 0.5, sebagai hasilnya kita mendapat 420 m. Untuk mengelakkan kekurangan bahan, hasil siap mesti ditingkatkan sebanyak 1.5 kali. Kami mendarabkan 420 dengan 1.5 dan kami mendapat 630 meter - ini akan menjadi penunjuk penggunaan wayar mengait yang diperlukan untuk melakukan kerja rangka dan membuat asas berukuran 6x7 m.

Video seterusnya menunjukkan kepada anda cara menyediakan wayar mengait.

Komen telah berjaya dihantar.