Papak lantai ringan: ciri, dimensi dan kegunaan

Penyelidik struktur istana di Tsarskoye Selo mendakwa bahawa rakan senegara kita menggunakan konkrit bertetulang seawal tahun 1802. Walau bagaimanapun, bahan itu telah dipatenkan pada tahun 1847 oleh tukang kebun biasa dari Versailles. Pada awal abad ke-20, jurutera, arkitek, pereka dan pencipta Rusia Livchak Fedor Osipovich menghargai kemungkinan luas untuk menggunakan bahan seperti bentonit. Pada tahun 1909, bangunan pertama panel "Livchak" telah didirikan.

Apa ini?

Bertindih adalah apa yang dalam kehidupan seharian dipanggil lantai dan siling. Papak lantai ringan ialah papak konkrit bertetulang berbentuk U segi empat tepat atau rata. Di dalam yang terakhir, terdapat lompang di sepanjang seluruh kawasan.

Semasa pembinaan struktur, terdapat hanya 2 jenis lantai: monolitik (mereka diperkukuh dan dituangkan dengan mortar simen secara langsung di tapak) dan pasang siap (dipasang dari papak siap, dan jurang di antara mereka diisi, jika perlu, dengan tetulang dan konkrit).

Berbeza dengan lantai monolitik, struktur pasang siap mempunyai kelebihan tersendiri.

- Mereka lebih murah kerana penggunaan bahan yang rendah semasa pembuatan kerana lompang, baik untuk pengilang dan pembeli.

- Pemasangan yang lebih mudah dan cepat. Mereka mempunyai kekuatan tinggi kerana pengeras sedia ada dan bentuk segi empat tepat.

- Untuk pemasangan, cukup untuk menyewa kren dan slingers, kerana bloknya ringan dan tidak terlalu lebar.

- Lompang dalam papak mengurangkan tahap hingar dan menyediakan penebat haba tambahan disebabkan oleh "kusyen udara" yang terhasil.

- Di kilang, panel dibuat dengan kualiti yang lebih baik dan lebih dipercayai, kerana penunjuk dikawal pada setiap peringkat pengeluaran.

- Rongga boleh digunakan untuk pelbagai komunikasi.

- Pemasangan boleh dilakukan dalam semua keadaan cuaca.

Namun, tiada yang sempurna. Parameter yang mana papak pratuang adalah lebih rendah daripada salutan monolitik:

- pemasangan adalah mustahil tanpa menggunakan peralatan mengangkat;

- tahap kekerasan lebih rendah;

- sentiasa ada jurang antara plat yang memerlukan pemprosesan tambahan;

- hayat perkhidmatan mereka tidak penting, tetapi kurang, lantai konkrit hanya mendapat kekuatan selama kira-kira 50 tahun;

- pergantungan pada dimensi kilang (bahagian popular 1500 mm tersedia dalam semua tatanama), jadi kadangkala anda perlu menggunakan elemen tambahan tambahan;

- blok siap mempunyai ketinggian yang besar kerana lompang atau bentuk (plat berbentuk U);

- pengiraan dan penyediaan tambahan diperlukan.

Pandangan

Hanya kilang khusus yang terlibat dalam pembuatan papan ringan, yang di Rusia hari ini masih belum dapat menampung permintaan yang semakin meningkat. Lantai ini semakin popular, dan melengkapkan semula pengeluaran bukanlah tugas yang mudah, dan ia juga memerlukan pelaburan yang besar.

Oleh itu, ia mengambil masa untuk mengeluarkan dan menghantar pesanan.

Pada pandangan pertama, papak lantai ringan tidak jauh berbeza antara satu sama lain. Malah, terdapat perbezaan antara mereka, dan yang besar. Terdapat 4 jenis utama secara keseluruhan.

- Papak teras berongga siri PC. Untuk pembuatannya, pasir, batu hancur, simen dan tetulang biasa atau tertekan digunakan (sebelum menuang konkrit, ia ditarik dengan bicu atau elektroterma) dalam bentuk logam khas.

Pembuatan berlaku dalam beberapa peringkat:

- memasang elemen tetulang dan lompang;

- acuan dituangkan dengan konkrit;

- memampatkan konkrit pada meja bergetar;

- rawatan haba pertama berlaku;

- buat pembaikan kecil, pasang palam;

- produk dikukus di dalam ruang khas;

- rawatan haba kedua berlaku;

- potong lebihan kepingan tetulang.

Tetulang boleh diletakkan di sepanjang dan merentasi papak. Lompang adalah bulat, diameter 127, 140 atau 159 mm. Untuk meningkatkan kekuatan, rongga kadang-kadang diisi dengan konkrit (boleh dipesan di kilang). Untuk memudahkan pemasangan, 4 gelung anduh dipasang di dalamnya di sepanjang perimeter. Ketinggian standard ialah 220 mm. Panjang - dari 1180 hingga 9700 mm (boleh ubah dalam langkah 300 mm), lebar - dari 990 hingga 3500 mm. Beban standard - 600 kg / cm², 800 kg / cm² (atas pesanan boleh dinaikkan kepada 1250 kg / cm²).

Hampir tiada sekatan mengenai aplikasi - dari garaj ke bangunan berbilang tingkat.

- Papak teras berongga siri PB. Tetulang yang ditegangkan terletak secara longitudinal. Semasa pengeluaran, teknik pembentukan berterusan bukan acuan pada dirian panjang digunakan.

Untuk ini, peralatan khas dan teknologi khas digunakan:

- penyemperitan (dari penyemperitan bahasa Inggeris - menolak keluar, memerah keluar) dan penyemperitan digabungkan dengan getaran (extruder ialah mesin di mana campuran konkrit diperah keluar dan terbentuk secara serentak);

- Pembentukan berpecah (dari bahasa Inggeris split - separation, bifurcation) ialah pembentukan gentian yang digabungkan dengan trombosis (bentuk sisi pembahagi, yang memampatkan 2 lapisan campuran konkrit secara bergilir-gilir, dan pembentuk lompang papak mencipta getaran).

Mengikut parameter yang ditentukan, pemotongan pita yang dihasilkan dilakukan oleh peranti lain. Lompang mempunyai bentuk separuh bulatan. Tiada cincin pelekap. Ketinggian papak adalah dari 160 hingga 330 mm, panjangnya sehingga 12000 mm (bergantung pada pesanan, ia boleh berubah dalam kenaikan 100 mm), lebarnya adalah dari 1000 hingga 1500 mm. Beban standard - dari 300 hingga 1600 kg / cm². Permohonan - pembinaan bertingkat rendah. Tidak seperti siri sebelumnya, papak boleh dipotong pada sudut 45 darjah (terdapat lebih banyak kemungkinan dalam aplikasi mengenai penyelesaian reka bentuk). Terima kasih kepada pemprosesan dengan mesin pelicin, permukaannya licin (membolehkan anda mengurangkan penggunaan bahan untuk meratakan lantai berikutnya semasa pembaikan).

Secara kualitatif, plat mempunyai prestasi yang lebih tinggi kerana penggunaan teknologi pengeluaran baharu.

- Plat siri PNO. Teknologi acuan dan dirian digunakan untuk pembuatan (keseluruhan proses pengeluaran adalah serupa dengan acuan, hanya ia berlaku pada dirian pegun). Lompang adalah bulat dan mempunyai diameter yang lebih besar berbanding dengan papak PC. Cincin pelekap tidak selalu tersedia. Diameter lompang ialah 144 mm. Ketinggian - 160 mm. Panjang - dari 1580 hingga 6280 mm, lebar - dari 990 hingga 1490 mm. Beban standard - dari 300 hingga 1000 kg / cm². Mereka digunakan dalam pembinaan bertingkat rendah. Ciri-ciri tersendiri papak PNO dari siri PK dan PB - disebabkan oleh peningkatan diameter lompang, berat berkurangan, pengeluaran menjadi lebih murah dan pengeras diperkukuh, konkrit yang lebih tahan lama dan tetulang tebal digunakan dalam pembuatan.

- Pinggan berbentuk U berusuk. Dalam pembuatan, jaringan pengukuhan digunakan (persimpangan disambungkan dengan kimpalan). Konkrit dalam bentuk yang disediakan diletakkan dalam 2 lapisan. Setiap satu digetar dengan ketat selama 1 dan 2 minit, masing-masing. Ini diikuti dengan rawatan haba dan pemangkasan seterusnya. Cincin pelekap dipasang. Ketinggian - dari 220 hingga 600 mm, panjang - dari 4780 hingga 18000 mm, lebar - dari 1190 hingga 3000 mm. Beban standard - dari 350 kg / cm². Panel ribbed digunakan dalam pembinaan bangunan bukan kediaman, loji pemanas dan sistem bekalan air.

Daripada perkara di atas, anda dapat melihat bahawa semua papak lantai ringan berbeza antara mereka dalam parameter berikut:

- jenis bahagian - berongga dan bergaris;

- bilangan lapisan - satu lapisan dan dua lapisan;

- kaedah pengukuhan;

- dimensi;

- beban normatif;

- kaedah penyediaan;

- kawasan permohonan.

Di samping itu, terdapat perbezaan lain:

- gred konkrit yang berbeza digunakan untuk pengeluaran;

- lubang yang tersedia boleh mempunyai diameter dan bentuk yang berbeza;

- berat yang berbeza.

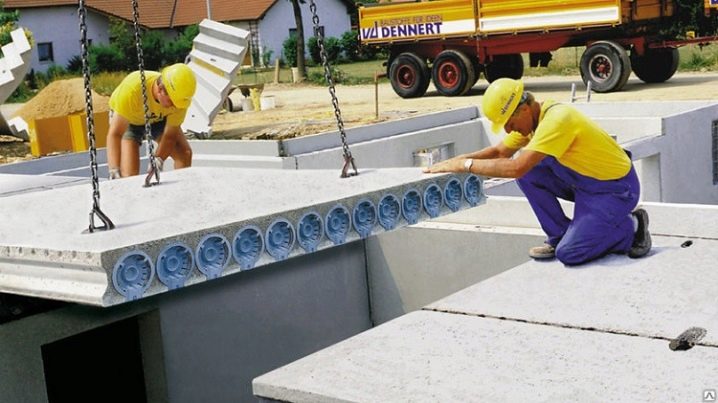

Teknologi pemasangan

Sebelum meneruskan pemasangan lantai, lukisan dibuat, mengikut ketat dengan mana mereka mula bertindak. Ini membantu untuk mencari kedudukan optimum plat, serta dimensinya. Apabila melukis lukisan, perkara utama yang diberi perhatian ialah dinding galas beban. Mengikut rancangan siap, adalah mungkin untuk mengira panjang dan lebar panel yang diperlukan untuk meminimumkan jurang di antara mereka.

Proses pemasangan itu sendiri adalah seperti berikut:

- blok diangkat dan disusun menggunakan kren trak;

- untuk sambungan yang kuat dan untuk mengelakkan pembentukan jurang, blok dipasang pada mortar simen;

- mengikut skema peletakan standard, papak harus pergi 120-150 mm ke dinding sokongan;

- panel diikat antara satu sama lain menggunakan rod keluli, cincin pelekap dan kimpalan;

- jahitan dituangkan dengan konkrit (jika perlu, tetulang dijalankan).

Skim ini juga menyediakan pengedap hujung, yang akan menghalang pembekuan rumah, yang dilakukan seperti berikut:

- anda perlu mengisi lompang dengan bulu mineral 200-300 mm;

- isi lompang dengan konkrit ringan 120-200 mm;

- tutup dengan palam konkrit;

- ambil bata merah biasa dalam mortar dan tutup permukaan dengannya.

Peraturan pemilihan

Dengan apa-apa tindakan, anda sentiasa mahu menjimatkan wang dan tidak kehilangan kualiti. Dalam isu seperti pembinaan, skala penjimatan adalah penting, begitu juga dengan tanggungjawab untuk hasilnya. Berdasarkan kesimpulan di atas, ia tidak akan sukar untuk dibuat - untuk pembinaan bertingkat rendah, plat penutup siri PNO sangat sesuai.

Ketinggian dan permukaan licinnya membolehkan bukan sahaja menjimatkan bahan penamat, tetapi juga meningkatkan ketinggian siling sekurang-kurangnya 60 mm. Lompang yang lebih besar meningkatkan penebat haba dan bunyi serta mengeraskan tulang rusuk, mengurangkan berat dan mengurangkan kos pengeluaranmaka kos dapur. Di samping itu, rongga membolehkan anda menyembunyikan bukan sahaja pendawaian, tetapi hampir semua komunikasi. Blok tahan terhadap perubahan suhu dan kelembapan.

Kelemahannya termasuk keperluan untuk alat pengangkat.

Masa penghantaran untuk produk siap boleh menjadi panjang dan, tentu saja, anda perlu berurusan dengan pengiraan dan melukis lukisan, dengan mengambil kira keistimewaan reka bentuk bangunan.

Anda boleh mengetahui cara meletakkan papak lantai sama rata dengan menonton video di bawah.

Komen telah berjaya dihantar.