Bagaimana untuk membuat mesin dan membuat blok cinder?

Pelbagai bahan binaan hari ini tidak boleh tetapi gembira dengan kepelbagaiannya, bagaimanapun, ramai orang lebih suka membuat produk sedemikian dengan tangan mereka sendiri. Oleh itu, sangat mungkin untuk membuat blok cinder dalam permintaan yang tinggi dengan menggunakan mesin buatan sendiri khas. Hari ini kita akan menganalisis secara terperinci bagaimana untuk melakukan ini dengan betul.

Ciri-ciri bahan

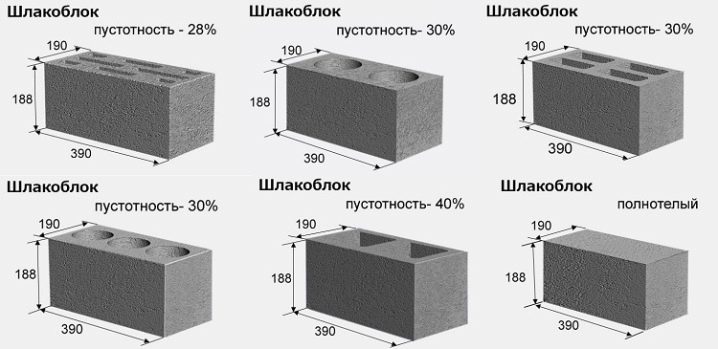

Blok cinder adalah bahan binaan yang telah membuktikan dirinya sebagai salah satu yang paling tahan lama dan bersahaja. Ia mempunyai dimensi yang besar, terutamanya jika anda meletakkan bata biasa di sebelahnya. Blok sanga boleh dibuat bukan sahaja dalam tetapan kilang. Sesetengah tuan menjalankan kerja sedemikian di rumah. Jika anda mematuhi teknologi dengan tegas, anda akan mendapat blok yang berkualiti tinggi dan kukuh, dari mana anda boleh membina rumah atau apa-apa jenis bangunan luar.

Sekiranya keputusan dibuat untuk mengeluarkan produk sedemikian secara bebas, maka beberapa cirinya harus diambil kira.

- Blok cinder adalah bahan tahan api. Ia tidak menyala sendiri, juga tidak memperhebatkan nyalaan yang sudah aktif.

- Blok yang benar-benar berkualiti tinggi menghasilkan rumah / bangunan luar yang tahan lama dan mampan. Keadaan iklim yang keras, taufan, atau angin kencang yang berterusan tidak akan membahayakan bangunan tersebut.

- Pembaikan bangunan blok cinder tidak memerlukan usaha tambahan dan masa lapang - semua kerja boleh dilakukan dalam masa yang singkat.

- Blok cinder juga dibezakan oleh saiznya yang besar, terima kasih kepada bangunan mana dari mereka didirikan dengan cepat, yang menggembirakan banyak pembina.

- Bahan ini tahan lama. Bangunan yang dibina daripadanya boleh bertahan lebih daripada 100 tahun tanpa kehilangan ciri-ciri sebelumnya.

- Satu lagi ciri blok cinder ialah komponen kalis bunyinya. Jadi, di kediaman yang diperbuat daripada bahan ini, tidak ada bunyi jalanan yang menjengkelkan.

- Pengeluaran blok cinder dijalankan menggunakan pelbagai bahan mentah, jadi adalah mungkin untuk memilih produk yang optimum untuk sebarang keadaan.

- Blok cinder juga dibezakan oleh fakta bahawa ia tidak diserang oleh semua jenis parasit atau tikus. Di samping itu, ia tidak reput, jadi ia tidak perlu disalut dengan larutan antiseptik dan sebatian lain yang serupa yang direka untuk melindungi asas.

- Walaupun mempunyai dimensi yang baik, blok tersebut adalah ringan. Ciri ini diperhatikan oleh ramai tuan. Terima kasih kepada ringannya, bahan-bahan ini boleh dengan mudah dipindahkan dari satu tempat ke tempat lain tanpa perlu memanggil kren. Walau bagaimanapun, perlu diingat bahawa beberapa jenis produk tersebut masih agak berat.

- Blok cinder tidak takut suhu rendah.

- Blok ini dibezakan oleh kapasiti haba yang tinggi, kerana tempat tinggal yang selesa dan hangat diperoleh daripada mereka.

- Lompatan suhu tidak membahayakan blok cinder.

- Bangunan blok cinder biasanya disiapkan dengan bahan hiasan untuk memberikan penampilan yang lebih estetik. Walau bagaimanapun, adalah sangat penting untuk diingat bahawa blok cinder tidak boleh ditutup dengan plaster biasa (sebarang kerja "basah" dengan bahan ini tidak boleh dijalankan). Anda juga boleh menggunakan blok hiasan khas, yang sering digunakan dan bukannya pelapisan mahal.

- Apabila bekerja dengan blok cinder, adalah penting untuk mengambil kira satu ciri penting - bahan sedemikian dicirikan oleh penyerapan air yang tinggi, jadi ia mesti dilindungi daripada sentuhan dengan kelembapan dan kelembapan. Jika tidak, blok mungkin runtuh dari semasa ke semasa.

- Malangnya, geometri blok sanga adalah lemah. Itulah sebabnya, meletakkan lantai dari bahan tersebut, anda perlu sentiasa menyesuaikan elemen individu - memangkasnya dan melihatnya.

- Blok cinder adalah kos yang agak rendah.

Menurut pakar, bahan tersebut agak berubah-ubah dalam kerja mereka, jadi selalu sangat penting untuk mengikuti arahan yang berkaitan. Perkara yang sama berlaku untuk proses pembuatan mereka.

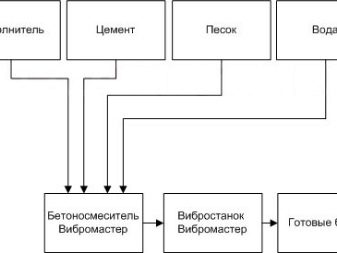

Komposisi campuran

Pengeluaran blok sanga di rumah mewajibkan tuan untuk mematuhi komposisi tertentu, serta perkadaran tertentu semua komponen. Jadi, simen dengan gred sekurang-kurangnya M400 biasanya merupakan bahan astringen dalam bahan ini. Bagi komponen pengisian, ia boleh terdiri sepenuhnya daripada sanga atau dicampur. Pilihan terakhir diperolehi dengan menambah sedikit kerikil, pasir (tanah liat biasa atau berkembang), bata sumbing dan tanah liat mengembang halus.

Dalam pembuatan blok cinder, perkadaran berikut mesti diperhatikan:

- 8-9 bahagian komponen pengisian;

- 1.5-2 bahagian bahan astringen.

Jika, dalam proses kerja, simen dengan tanda M500 digunakan, maka ia dibenarkan untuk mengambilnya sebanyak 15% kurang daripada bahan mentah M400. Selalunya, unsur seperti sanga menduduki sekurang-kurangnya 65% daripada jumlah isipadu pengisi.

Sebagai contoh, daripada 9 bahagian, sekurang-kurangnya 6 jatuh pada komponen ini, dan selebihnya isipadu jatuh pada kerikil dan pasir. Secara teori, apabila pembuatan sendiri, ia dibenarkan menggunakan pertempuran konkrit atau bata, penyaringan.

Perkadaran blok cinder standard ialah:

- 2 keping pasir;

- 2 bahagian batu hancur;

- 7 bahagian sanga;

- 2 bahagian simen Portland bertanda M400.

Bagi air, adalah kebiasaan untuk menambahnya dalam nisbah anggaran 0.5 bahagian. Hasilnya ialah larutan separa kering. Untuk memastikan kualitinya yang tinggi, anda perlu mengambil segenggam kecil dan membuangnya pada permukaan yang keras. Jika ketulan yang dilemparkan telah hancur, tetapi di bawah pemampatan telah mendapatkan semula bentuknya yang dahulu, maka komposisi itu boleh dianggap sesuai untuk kegunaan selanjutnya.

Jika ia dirancang untuk mendapatkan blok cinder berwarna, maka resipi itu ditambah dengan kapur berwarna atau cip bata. Untuk meningkatkan ciri kekuatan bahan ini, plasticizer khas digunakan. Dalam sesetengah kes, mereka beralih kepada penambahan gipsum, abu atau habuk papan.

Adalah disyorkan untuk mencampurkan semua komponen yang disenaraikan dalam pengadun khas atau pengadun konkrit, tetapi peralatan tersebut biasanya mempunyai harga yang tinggi. Jika kita bercakap tentang menyediakan sejumlah kecil campuran, maka adalah mungkin untuk menguli secara manual, walaupun pada hakikatnya proses sedemikian dianggap agak sukar.

Kaedah membentuk

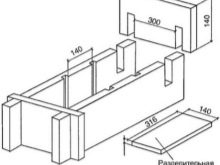

Acuan kilang untuk penyediaan blok cinder diperbuat daripada konkrit bertetulang atau keluli. Bahagian sedemikian boleh dengan mudah menyokong berat larutan dalam jumlah yang besar. Bagi bentuk yang disediakan dengan tangan, ia paling kerap dibuat daripada kepingan kayu atau keluli. Elemen-elemen sedemikian pada tahap yang lebih besar memainkan peranan sebagai acuan khas.

Untuk menjimatkan bahan mentah dan masa lapang, acuan kebanyakannya dipasang tanpa bahagian bawah. Anda boleh meletakkan filem mudah di bawahnya. Terima kasih kepada kaedah ini, keseluruhan proses pembentukan blok boleh dipermudahkan dengan ketara. Perlu diingat bahawa bentuk itu sendiri mesti dibuat daripada kepingan kayu yang licin sempurna. Dalam kes ini, permukaan kerja akan menjadi asas konkrit, meja dengan permukaan meja rata dan licin, atau kepingan besi, yang juga tidak mempunyai kecacatan.

Ramai tukang menggunakan botol kaca untuk mencipta lompang. Anda tidak boleh mengambil bekas yang diperbuat daripada plastik, kerana ia boleh berkedut dengan serius. Botol diisi dengan air.Jika tidak, mereka akan terapung ke permukaan komposisi yang disediakan.

Mari kita lihat lebih dekat cara membuat acuan untuk blok sanga:

- anda perlu memilih papan berpasir dengan panjang 14 cm (lebar harus menjadi gandaan parameter ini);

- selanjutnya, menggunakan gergaji besi, anda perlu memisahkan segmen, yang kemudiannya akan memainkan peranan partition melintang;

- maka anda perlu menyambungkan segmen dengan elemen membujur untuk mendapatkan bingkai segi empat tepat;

- maka anda perlu memotong kepingan keluli atau apa-apa bahan lain dengan permukaan licin ke dalam plat berasingan berukuran 14x30 cm;

- di bahagian dalam struktur yang dihasilkan, potongan dibuat, yang akan bertindak sebagai alur, lebarnya sama dengan dimensi jalur pembahagi;

- maka bahagian yang bertanggungjawab untuk pemisahan ditetapkan dalam potongan, mencipta acuan untuk pembuatan 3 atau lebih blok sanga.

Agar bekas yang dihasilkan untuk mengeras larutan dapat digunakan selama mungkin, pada peringkat akhir, kedua-dua struktur logam dan kayu dinasihatkan untuk disalut dengan cat berasaskan minyak. Bentuk yang serupa sesuai untuk penyediaan blok cinder, dimensinya ialah 14x14x30 cm.

Sekiranya perlu membuat elemen dengan parameter dimensi lain, maka nilai awal ditukar kepada saiz lain.

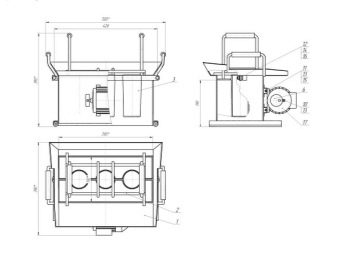

Bagaimana untuk membuat mesin bergetar?

Anda boleh membuat blok sanga di rumah menggunakan meja bergetar khas, yang juga boleh dibuat dengan tangan. Komponen utama peranti sedemikian ialah vibroform untuk penyelesaian itu sendiri. Mesin sedemikian adalah kotak keluli di mana bahagian dengan lompang (atau tanpanya) dipasang. Matriks itu sendiri sudah menjadi alat mesin. Ia dibenarkan untuk digunakan dengan melakukan beberapa langkah secara manual.

Untuk membuat mesin bergetar sendiri, anda perlu membeli:

- mesin kimpalan;

- pengisar;

- dalam maksiat;

- alat untuk menjalankan kerja paip.

Bagi bahan, anda perlu:

- kepingan keluli 3 mm - 1 persegi. m;

- paip dengan diameter 75-90 mm - 1 m;

- jalur keluli 3 mm - 0.3 m;

- motor elektrik dengan kuasa 500-750 W;

- nat dan bolt.

Pertimbangkan prosedur untuk menjalankan kerja pembuatan mesin bergetar buatan sendiri.

- Ukur blok sanga standard atau rekod parameter khusus yang anda perlukan.

- Potong bahagian sisi mesin daripada kepingan logam. Berdasarkan bilangan blok cinder, berikan bilangan partition yang diperlukan. Akibatnya, kotak terbentuk dengan 2 (atau lebih) petak yang sama.

- Dinding bawah dengan ketebalan sekurang-kurangnya 30 mm mesti mempunyai lompang. Berdasarkan parameter ini, kami menentukan ketinggian silinder yang membatasi lompang.

- Kami memotong 6 keping paip berasingan dengan panjang yang sepadan dengan ketinggian silinder.

- Agar silinder memperoleh struktur kon, ia dibenarkan untuk memotongnya memanjang ke bahagian tengah, memerahnya dengan naib, dan kemudian menyambungkannya dengan mengimpal. Dalam kes ini, diameter unsur akan berkurangan kira-kira 2-3 mm.

- Silinder mesti dikimpal pada kedua-dua belah pihak.

- Selanjutnya, bahagian-bahagian ini harus disambungkan antara satu sama lain dalam bentuk satu baris, mengikuti sepanjang sisi panjang blok cinder masa depan. Mereka harus mengulangi lokasi lompang pada elemen kilang. Di tepi adalah perlu untuk melampirkan plat 30 mm dengan lubang untuk mengikat ke lugs.

- Potongan hendaklah dibuat di tengah setiap petak cetakan dan mata hendaklah dikimpal. Ini adalah perlu untuk memastikan pemegang sementara dipasang.

- Pada dinding melintang luar, 4 bolt dikimpal untuk lubang pelekap motor.

- Seterusnya, apron dan bilah dikimpal di sepanjang tepi di tempat di mana pemuatan dijalankan.

- Selepas itu, anda boleh meneruskan penyediaan semua elemen untuk lukisan.

- Anda boleh membuat penekan yang mengulangi bentuk mekanisme menggunakan plat dengan lubang, diameternya 3-5 mm lebih besar daripada silinder itu sendiri. Plat harus muat dengan lancar hingga kedalaman 50-70 mm ke dalam kotak di mana bahagian-bahagian yang mengehadkan berada.

- Pemegang mesti dikimpal pada akhbar.

- Kini ia dibenarkan untuk mengecat peralatan dan membaiki motor getaran.

Teknologi pengeluaran

Terdapat dua cara blok sanga dibuat.

- Cara yang mudah. Dalam kes ini, bekas khas digunakan, di mana penyelesaian yang disediakan memperoleh kekuatan yang diperlukan. Blok kering secara semula jadi sehingga simen ditetapkan sepenuhnya.

- Cara yang sukar. Dengan kaedah pembuatan ini, peranti getaran digunakan. Dalam kebanyakan kes, ia merujuk kepada elemen seperti jadual bergetar atau melengkapkan bentuk dengan motor dengan fungsi getaran.

Mari kita berkenalan dengan teknologi pembuatan blok sanga menggunakan bentuk mudah.

- Semua bahan yang disediakan dalam perkadaran yang diperlukan diletakkan dalam pengadun konkrit, selepas itu ia dicampur dengan teliti.

- Penyelesaian siap dituangkan ke dalam acuan. Bagi ramming, ia dilakukan dengan tukul - bekas diketuk dengannya supaya semua udara meninggalkan bahan.

- Jika blok dirancang untuk dibuat dengan lompang, maka botol dengan air diletakkan di setiap bahagian yang berasingan (biasanya 2 botol sudah cukup).

Kesukaran utama dengan kaedah pembuatan ini ialah raming blok. Jika gelembung udara kekal di dalam larutan, ini akan memberi kesan buruk terhadap kualiti produk akhir.

Bagi kaedah yang lebih kompleks untuk menghasilkan blok cinder, kerja berikut dijalankan di sini:

- memulakan pengeluaran bahan dengan cara ini hendaklah dengan mengacau campuran dalam pengadun konkrit;

- penyelesaian yang terhasil dihantar ke acuan, dan kemudian disamakan dengan kulir;

- kemudian penggetar dimulakan, dan penyelesaian itu sendiri disimpan dalam bentuk selama 20-60 saat;

- maka peralatan mesti dimatikan, pemasangan diangkat, dan kemudian unit siap dikeluarkan.

Dalam pembuatan blok sanga menggunakan teknologi ini, perhatian khusus harus dibayar untuk meratakan mortar di bahagian sudut. Mereka mesti diisi. Jika tidak, geometri produk siap boleh terjejas dengan serius.

Pengeringan

Pengeringan adalah satu lagi langkah penting dalam pembuatan blok sanga. Proses pengeluaran itu sendiri biasanya mengambil masa kira-kira 2-4 hari. Ciri kekuatan yang mencukupi yang membolehkan peralihan kepada penggunaan blok biasanya dicapai selepas 28 hari. Jumlah masa inilah yang diperlukan untuk mendapatkan bahan binaan berkualiti tinggi yang sesuai untuk menjalankan kerja-kerja tertentu. Juga, blok cinder boleh kering secara semula jadi. Sebagai peraturan, proses ini berlaku dengan kaedah mudah membuat bahan (dalam bentuk konvensional).

Untuk mengeringkan blok cinder, ruang khas sering digunakan, yang menghalang keretakan semasa pengerasannya. Untuk mengelakkan blok daripada ditutup dengan retak, ia mesti dibasahi dari semasa ke semasa. Proses ini amat relevan jika proses pengeluaran dijalankan dalam cuaca panas.

Perlu diingat bahawa proses pengerasan blok cinder boleh dipercepatkan dengan ketara. Kesan ini boleh dicapai dengan menambah bahan khas kepada penyelesaian - pemplastik. Dengan bahan tambahan sedemikian, bahan bukan sahaja akan kering lebih cepat, tetapi juga akan menjadi lebih kuat. Blok cinder dengan plasticizer boleh dikeluarkan dari tapak dan disimpan selepas 6-8 jam.

Petua & Trik

- Untuk menjadikan bahagian hadapan blok cinder lebih tepat dan utuh, bahan-bahan untuk pengeringan ini hendaklah diletakkan di atas tapak getah yang rata.

- Jangan sekali-kali meletakkan bongkah di atas satu sama lain semasa ia mengering. Jika tidak, bahan mungkin berubah bentuk, dan geometrinya akan menyebabkan banyak masalah semasa kerja pembinaan.

- Dalam semua kes, anda harus terlebih dahulu membuat lukisan borang dan blok sanga itu sendiri. Oleh itu, banyak kesukaran yang berkaitan dengan proses pembinaan akan dapat dielakkan.

- Apabila menyediakan mortar, pastikan anda mematuhi perkadaran yang diperlukan.Ralat yang sedikit boleh membawa kepada fakta bahawa blok terlalu rapuh dan tidak sesuai untuk pembinaan.

- Sebelum menuangkan penyelesaian yang disediakan, acuan hendaklah disapu. Ini akan menghalang blok cinder daripada melekat pada bahagian bawah dan dinding. Untuk pembersihan, bahan api diesel, minyak buangan atau sebatian lain yang serupa paling kerap digunakan.

- Sila ambil perhatian bahawa kadar pengerasan larutan secara langsung bergantung pada ketumpatannya. Lebih tebal komposisi, lebih cepat bongkah akan memejal.

- Adalah disyorkan untuk menutup blok sanga dengan polietilena untuk tempoh pengeringan. Filem ini akan dapat melindungi bahan daripada retak dalam cuaca panas, dan juga menghalang blok cinder daripada basah jika tiba-tiba hujan.

- Jika dalam pembuatan bahagian sanga anda ingin menjimatkan sedikit, maka anda boleh menggabungkan kapur dan simen dalam nisbah 3 hingga 1. Jangan risau tentang kualiti blok cinder - mereka tidak akan menjadi kurang dipercayai daripada komposisi sedemikian.

Untuk maklumat tentang cara membuat mesin blok cinder untuk 4 blok, lihat video seterusnya.

Komen telah berjaya dihantar.