Bata tanah liat: komposisi, sifat dan teknologi pengeluaran

Pengeluaran bahan binaan adalah pekerjaan yang menarik dan menjanjikan, kerana produk ini akan sentiasa mendapat permintaan. Tetapi adalah penting untuk mengatur keseluruhan proses mengikut peraturan teknologi yang ketat. Setelah terlepas sekurang-kurangnya satu saat, adalah mustahil untuk mendapatkan walaupun batu bata biasa daripada tanah liat.

Perolehan bahan mentah

Langkah pertama adalah secara semula jadi bekalan bahan mentah ke kemudahan pengeluaran. Pencarian mendapan tanah liat dijalankan menggunakan kaedah penerokaan geologi standard. Apabila lapisan ditemui, pakar menganggarkan ketebalannya, sumber yang tersedia untuk pembangunan. Jika keputusan dibuat untuk menggunakan kuari tertentu, kawasan itu dibersihkan terlebih dahulu (1-2 tahun lagi). Ia mesti dibebaskan daripada kedua-dua tumbuh-tumbuhan dan batu yang jelas tidak diperlukan.

Selalunya permukaan tanah digemburkan untuk memudahkan perlombongan seterusnya. Pada peringkat yang sama, lebuh raya pengangkutan dan tenaga membawa kepada kerjaya (tanpa ketiadaan komunikasi siap sedia). Tanah liat diekstrak oleh:

penggunaan jengkaut;

menghancurkan batu dengan bahan letupan;

menggunakan mesin yang agak kecil (jentolak dan sebagainya).

Jenis produk

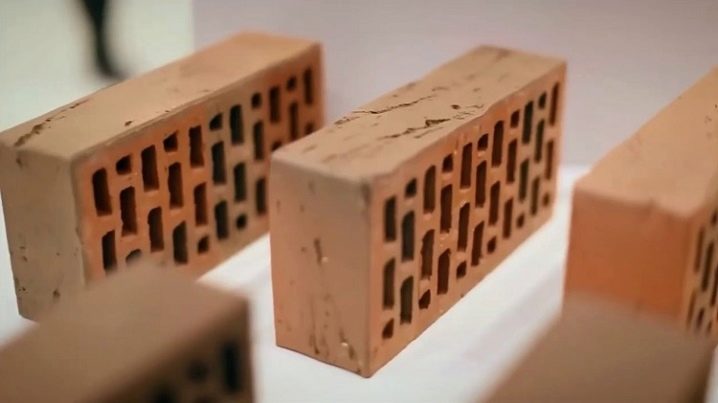

Pengeluaran pelbagai jenis batu bata membayangkan perbezaan ketara dalam teknologi pembuatan produk, walaupun kita bercakap tentang produk dengan saiz yang sama.

Bata silikat berganda lebih baik daripada seramik dari segi penebat bunyi, tetapi ia lebih rendah daripadanya dari segi penunjuk sedemikian:

rintangan sejuk;

kestabilan haba bangunan;

penyerapan lembapan.

Pada masa yang sama, bata merah tradisional ternyata lebih mahal. Pengeluarannya memerlukan peralatan yang lebih mahal dan bertahan lebih lama. Keamatan buruh juga meningkat, serta penggunaan tenaga. Tetapi dalam kedua-dua kes, bahan mentah melalui beberapa peringkat berturut-turut. Pertama, jisim tanah liat disediakan, memberikan ciri-ciri yang diperlukan.

Kemudian mentah dibentuk dan dikeringkan. Dan hanya kemudian tiba masa penembakan, iaitu, operasi teknologi utama. Untuk melakukan kerja dengan betul, batu tanah liat yang dibekalkan ke kilang bata disusun mengikut GOST 1975.

Ini mengambil kira:

sifat refraktori;

kapasiti pensinteran;

komposisi mineral;

sifat plastik;

rintangan mekanikal dalam keadaan kering.

Pencirian kimia bahan mentah membayangkan penentuan kepekatan:

garam larut air;

aluminium oksida;

komponen berbutir kasar;

pecahan tersebar halus;

oksida besi;

titanium dioksida;

silika percuma.

Ciri-ciri proses teknologi

Bahan mentah tanah liat yang baru dibawa dari kuari sangat jarang sesuai untuk pengeluaran produk berkualiti. Untuk meningkatkan kualiti bahan mentah, ia perlu tertakluk kepada cuaca dan pemprosesan iklim dan mekanikal. Peringkat pertama melibatkan meninggalkan campuran tanah liat di bawah keadaan terkawal selama 1-2 tahun. Selang ini diperlukan untuk melembapkan, membekukan dan menyahbeku (kadangkala proses pembekuan dan penyahbekuan dilakukan beberapa kali), untuk luluhawa. Apabila prosedur ini selesai, pemesinan dilakukan.

Ia bermaksud:

perubahan yang difikirkan dengan teliti dalam struktur bahan mentah;

menghancurkan tanah liat, kemasukan asing di dalamnya;

pembersihan daripada serpihan dan kekotoran yang besar;

kacau tanah liat sehingga rata.

Penyediaan teknologi jisim tanah liat dijalankan menggunakan pelbagai mesin khas. Ada yang melonggarkan tanah liat, yang lain mengisarnya, dan yang lain hancur (bersih dari batu pelbagai saiz). Di kilang-kilang bata, kilang bebola dan putar, pembancuh tanah liat, dan pembancuh kipas juga digunakan. Terdapat juga peranti pengeluaran pelbagai fungsi.

Tetapi mereka mampu menggantikan hanya pemasangan individu, dan bukan keseluruhan barisan pengeluaran.

Bagaimana tanah liat dibentuk

Dalam kebanyakan kes, teknik plastik digunakan. Ia membolehkan anda memproses bahan mentah keplastikan sederhana, kandungan lembapannya adalah dari 18 hingga 28%. Untuk tujuan ini, penekan tali pinggang skru digunakan. Adalah disyorkan untuk menggunakan penekan yang mampu memanaskan jisim tanah liat dalam mod vakum.

Mod pemprosesan ini meningkatkan kekuatan bahan mentah.

Terdapat juga kaedah yang sukar. Ia dianggap sebagai subspesies kaedah pemprosesan plastik. Pendekatan ini digunakan untuk jisim tanah liat yang agak kasar dengan kandungan lembapan 13 hingga 18%. Untuk pemprosesan tanah liat yang sukar, penekan hidraulik digunakan. Mesin dengan skru dan ruang vakum juga boleh digunakan. Dengan kedua-dua kaedah plastik dan tegar untuk membuat batu bata, jisim yang tidak dibakar mesti dipotong menjadi blok kepingan selepas penghujung pengacuan.

Kaedah separuh kering untuk mendapatkan kosong agak jarang berlaku. Ia digunakan apabila perlu untuk memproses bahan mentah plastik yang tidak mencukupi, yang dipanggil tanah liat kurus. Bahan mentah ini mempunyai kandungan lembapan 8 hingga 12%. Masa pemprosesan keseluruhan dikurangkan. Kaedah pengeluaran kering melibatkan pembentukan batu bata daripada serbuk tanah liat dengan kandungan lembapan 2 hingga 6%.

Ia tidak perlu mengeringkannya, daripada bahan mentah tersebut, produk seramik yang paling padat boleh diperolehi.

Pengeringan

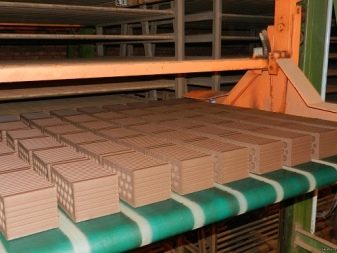

Walau apa pun, sebaik sahaja batu bata terbentuk, biasanya sudah tiba masanya untuk mengeringkannya. Pada peringkat pemprosesan ini, kandungan lembapan dikurangkan kepada 5-6%. Jika anda mengabaikan keperluan ini dan menghantar lebih banyak produk lembap ke ketuhar, ia boleh retak dan bahkan berubah bentuk. Pengeluaran dinamik moden tidak lagi mampu untuk pengeringan semula jadi jangka panjang. Untuk mempercepatkan proses, pengering ruang atau terowong digunakan.

Dan untuk meningkatkan kecekapan teknikal dan ekonomi pengeluaran, semakin kerap memilih pemasangan berterusan.

Peringkat terakhir pemprosesan

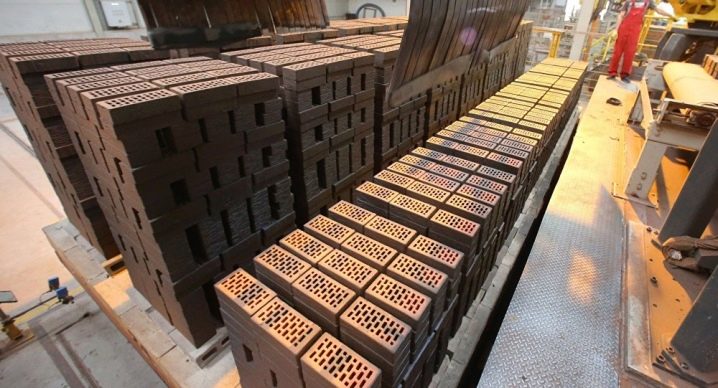

Suhu yang diperlukan untuk membakar batu bata dicipta dalam pelbagai jenis tanur - selalunya terowong dan tanur cincin.

Penembakan dibahagikan kepada tiga peringkat yang lebih kecil:

memanaskan blok tanah liat yang disediakan;

kesan suhu sebenar;

penurunan suhu yang sistematik dan beransur-ansur.

Pada peringkat pertama, bahan kerja dipanaskan hingga 120 darjah. Ini membawa kepada penyejatan lembapan yang berkaitan dengan kesan fizikal. Produk menjadi lebih kurang plastik. Sebaik sahaja suhu meningkat kepada 600 darjah, perubahan ini menjadi tidak dapat dipulihkan. Kelembapan sisa menyejat, dan tanah liat memperoleh struktur amorf - tidak lama lagi bahan organik akan terbakar.

Sebaik sahaja bata dipanaskan hingga 800 darjah, tepi luar zarah bahan kerja melekat kuat antara satu sama lain. Ini membolehkan bata siap menjadi berkali-kali lebih kuat. Apabila suhu meningkat kepada 1000 darjah, sudah tiba masanya untuk pengecutan api. Produk siap disinter dan menjadi lebih padat. Bahan cair dengan mudah, bertukar menjadi cecair, menyelubungi apa yang belum cair - pada masa yang sama, sebagai tambahan kepada penurunan jumlah sebanyak 2-8%, kekuatan mekanikal bata meningkat sedikit.

Untuk mengetahui cara membuat batu bata dari tanah liat dengan tangan anda sendiri, lihat video di bawah.

Komen telah berjaya dihantar.