Ciri-ciri pengeluaran blok konkrit kayu dengan tangan anda sendiri

Arbolit digambarkan dengan penuh semangat dalam banyak penerbitan; pengiklan tidak jemu mengaitkan pelbagai kelebihan kepadanya. Tetapi walaupun dengan gimik pemasaran diketepikan, jelas bahawa bahan ini patut diteliti dengan teliti. Adalah baik untuk mengetahui cara melakukannya sendiri.

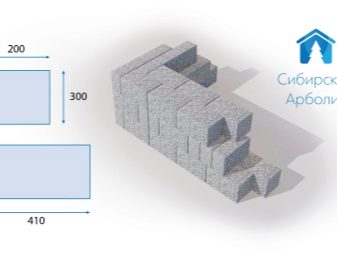

Jenis dan saiz blok

Panel arbolit dibahagikan kepada beberapa jenis:

- blok format besar (ditujukan untuk batu modal dinding);

- produk berongga pelbagai saiz;

- plat untuk mengukuhkan penebat haba.

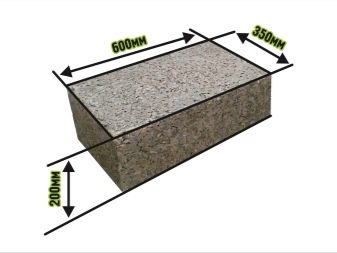

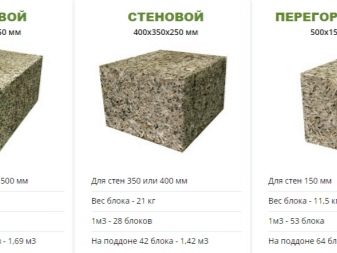

Juga konkrit kayu digunakan untuk membuat campuran cecair, yang dengannya struktur penutup dituangkan. Tetapi selalunya, dalam amalan, perkataan "arbolit" difahami sebagai elemen batu dengan atau tanpa menghadap. Selalunya, blok dengan saiz 50x30x20 cm dibuat. Walau bagaimanapun, semakin banyak tatanama berkembang, dan pengeluar menguasai kedudukan baru. Ciri teknikal blok yang dihasilkan hanya disediakan jika tiada kekotoran yang lengkap.

Unsur dengan ketumpatan 500 kg setiap 1 padu. m. dan banyak lagi secara tradisinya dianggap sebagai struktur, kurang padat - bertujuan untuk penebat haba. Ia boleh digunakan di mana beban dari atas diambil oleh bahagian lain struktur. Biasanya, ketumpatan diukur hanya selepas blok telah kehilangan semua kelembapan berlebihan.

Daripada konkrit kayu tuang dengan berat tentu 300 kg setiap 1 padu. m. dinding juga boleh didirikan, manakala dari segi kekuatan mereka tidak kalah dengan struktur yang diperbuat daripada bahan yang lebih berat.

Untuk membina pembawa dinding rumah satu tingkat, ketinggiannya tidak melebihi 3 m, perlu menggunakan blok sekurang-kurangnya kategori B 1.0... Jika strukturnya di atas, produk Kategori 1.5 diperlukan dan lebih tinggi. Tetapi bangunan dua tingkat dan tiga tingkat hendaklah dibina daripada konkrit kayu kumpulan B 2.0 atau B 2.5, masing-masing.

Menurut GOST Rusia, struktur penutup konkrit kayu di zon iklim sederhana harus mempunyai ketebalan 38 cm.

Sebenarnya, biasanya dinding bangunan kediaman dari blok 50x30x20 cm dibentangkan dalam satu baris, rata dengan ketat. Jika anda perlu membentuk penebat haba tambahan, apa yang dipanggil sistem melepa hangat diperbuat daripada konkrit kayu... Ia disediakan dengan menambah perlit dan mencipta lapisan 1.5 hingga 2 cm.

Apabila premis tidak dipanaskan atau dipanaskan dari semasa ke semasa, gunakan kaedah batu di tepi. Blok konkrit kayu pelindung haba mempunyai pekali penyerapan air tidak lebih daripada 85%. Untuk elemen struktur, nilai yang dibenarkan adalah 10% lebih rendah.

Adalah lazim untuk membahagikan blok konkrit kayu kepada tiga kategori mengikut perlindungan kebakaran:

- D1 (sukar terbakar);

- DALAM 1 (mudah terbakar);

- D1 (elemen asap rendah).

Keperluan untuk menghasilkan konkrit kayu di rumah sebahagian besarnya disebabkan oleh fakta bahawa pengeluar sedia ada sering menghasilkan barangan berkualiti rendah. Masalah terutamanya boleh dikaitkan dengan kekuatan yang tidak mencukupi, rintangan yang lemah terhadap pemindahan haba, atau pelanggaran parameter geometri. Blok apa-apa jenis pastinya mesti ditutup dengan plaster.... Ia pasti melindungi daripada tiupan angin. Hanya salutan penamat yang mampu "bernafas" digabungkan dengan konkrit kayu..

Terdapat 6 jenama blok konkrit kayu, dibezakan oleh tahap rintangan fros (dari M5 hingga M50). Nombor selepas huruf M menunjukkan berapa banyak kitaran peralihan melalui sifar darjah blok ini boleh dipindahkan.

Rintangan fros minimum bermakna produk hanya boleh digunakan untuk partition dalaman.

Selalunya, saiznya ialah 40x20x30 cm Bergantung pada peranti sistem alur-sikat, luas batu dan kekonduksian terma dinding bergantung.

Bercakap mengenai dimensi dan ciri-ciri blok konkrit kayu mengikut GOST, seseorang tidak boleh tidak mengatakan bahawa ia dengan ketat mengawal sisihan maksimum dimensi. Jadi, panjang semua tulang rusuk mungkin berbeza daripada penunjuk yang diisytiharkan tidak lebih daripada 0.5 cm... Perbezaan pepenjuru terbesar ialah 1 cm. A pelanggaran kelurusan profil setiap permukaan hendaklah tidak lebih daripada 0.3 cm... Semakin tinggi struktur, semakin sedikit jahitan semasa pemasangan, dan semakin sedikit bilangan jahitan.

Dalam sesetengah kes, blok dengan saiz 60x30x20 cm adalah yang paling mudah. Ia diperlukan di mana panjang dinding adalah gandaan 60 cm. Ini menghapuskan keperluan untuk memotong blok.

Kadang-kadang apa yang dipanggil "arbolit utara" dijumpai, panjangnya tidak melebihi 41 cm. Dalam beberapa baris, apabila membalut, lebar dinding bertepatan dengan panjang blok, dan di bahagian lain ia ialah hasil tambah kedua-dua lebar dan jahitan yang memisahkannya.

Hampir semua pengeluar membuat blok penyekat. Dalam barisan setiap syarikat, saiz produk tersebut adalah 50% daripada saiz standard. Kadangkala, struktur 50x37x20 cm ditemui. Ini membolehkan anda mendirikan dinding dengan tepat 37 cm tanpa perlu membalut blok atau menggunakan panel.

Di sesetengah wilayah, saiz yang sama sekali berbeza mungkin berlaku, ini harus dinyatakan sebagai tambahan. Dalam kes pengeluaran sendiri, mereka mesti dipilih mengikut budi bicara anda sendiri.

Komposisi dan perkadaran campuran

Apabila menyediakan pengeluaran panel konkrit kayu, perlu berhati-hati memilih komposisi campuran dan nisbah antara bahagiannya. Sisa daripada pemprosesan kayu sentiasa bertindak sebagai pengisi. Tetapi oleh kerana konkrit kayu adalah sejenis konkrit, ia mengandungi simen.

Terima kasih kepada komponen organik, bahan itu mengekalkan haba dengan sempurna dan tidak membenarkan bunyi luar melaluinya. Walau bagaimanapun, jika perkadaran asas dilanggar, kualiti ini akan dilanggar.

Perlu difahami bahawa hanya beberapa jenis pencukur boleh digunakan untuk pengeluaran konkrit kayu. Ini adalah perbezaan pentingnya daripada konkrit habuk papan. Menurut GOST semasa, dimensi dan ciri geometri semua pecahan bahan dikawal dengan ketat.

Cip dibuat dengan menghancurkan kayu yang tidak boleh dipasarkan. Panjang cip berbeza dari 1.5 hingga 4 cm, lebar maksimumnya ialah 1 cm, dan ketebalannya tidak boleh lebih daripada 0.2 - 0.3 cm.

Hasil daripada penyelidikan saintifik dan praktikal khas, didapati bahawa serpihan kayu terbaik:

- menyerupai jarum tukang jahit dalam bentuk;

- mempunyai panjang sehingga 2.5 cm;

- mempunyai lebar 0.5 hingga 1 dan ketebalan 0.3 hingga 0.5 cm.

Sebabnya mudah: kayu dengan perkadaran yang berbeza menyerap kelembapan secara berbeza. Pematuhan dengan dimensi yang disyorkan oleh penyelidik memungkinkan untuk mengimbangi perbezaan tersebut.

Selain saiz, spesies kayu mesti dipilih dengan teliti. Spruce dan beech akan berfungsi, tetapi larch tidak akan berfungsi. Anda boleh menggunakan kayu birch dan aspen.

Terlepas dari baka yang dipilih, adalah penting untuk menggunakan campuran antiseptik.

Mereka membolehkan anda mengelakkan berlakunya sarang acuan atau kerosakan pada bahan mentah oleh kulat patologi lain.

Dalam pengeluaran konkrit kayu, kulit kayu dan jarum kadang-kadang digunakan, tetapi bahagian maksimumnya ialah 10 dan 5%, masing-masing.

Kadang-kadang mereka juga mengambil:

- api rami dan rami;

- jerami padi;

- tangkai kapas.

Yang terhebat panjang komponen tersebut adalah maksimum 4 cm, dan lebarnya tidak boleh lebih daripada 0.2 - 0.5 cm.Dilarang menggunakan tunda dan tunda lebih daripada 5% daripada jisim pengisi terpakai. Jika api rami digunakan, ia perlu direndam dalam susu kapur selama 24-48 jam. Ini lebih praktikal daripada pendedahan luar 3 atau 4 bulan. Jika anda tidak menggunakan pemprosesan sedemikian, gula yang terkandung dalam rami akan memusnahkan simen.

Bagi simen itu sendiri, Simen Portland paling kerap digunakan untuk pengeluaran konkrit kayu... Dialah yang mula digunakan untuk tujuan ini beberapa dekad yang lalu. Kadang-kadang bahan tambahan ditambah kepada simen Portland, yang meningkatkan rintangan fros struktur dan memperbaiki ciri-ciri lain mereka. Juga, dalam beberapa kes, simen tahan sulfat boleh digunakan. Ia berkesan menentang kesan beberapa bahan agresif.

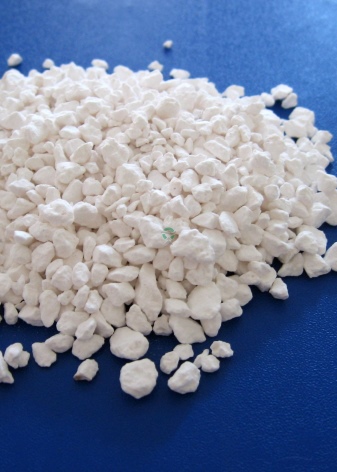

GOST memerlukan hanya gred simen M-300 dan lebih tinggi ditambah kepada konkrit kayu penebat haba. Untuk blok struktur, hanya simen kategori tidak lebih rendah daripada M-400 digunakan. Bagi bahan tambahan tambahan, beratnya boleh dari 2 hingga 4% daripada jumlah berat simen. Bilangan komponen yang diperkenalkan ditentukan oleh jenama blok konkrit kayu. Kalsium klorida dan aluminium sulfat digunakan dalam jumlah tidak lebih daripada 4%.

Begitu juga dengan jumlah had campuran kalsium klorida dengan natrium sulfat. Terdapat juga beberapa kombinasi di mana aluminium klorida digabungkan dengan aluminium sulfat dan kalsium klorida. Kedua-dua komposisi ini digunakan dalam jumlah sehingga 2% daripada jumlah jisim simen yang diletakkan. Walau apa pun, nisbah antara bahan tambahan tambahan ialah 1: 1... Tetapi untuk komponen astringen berfungsi dengan berkesan, anda perlu menggunakan air.

GOST menetapkan keperluan ketat untuk ketulenan cecair yang digunakan. Namun, dalam penghasilan sebenar konkrit kayu, mereka sering mengambil sebarang air yang sesuai untuk keperluan teknikal. Tetapan normal simen memerlukan pemanasan sehingga +15 darjah... Jika suhu air turun kepada 7-8 darjah Celsius, tindak balas kimia adalah lebih perlahan. Nisbah komponen dipilih untuk memberikan kekuatan dan ketumpatan konkrit kayu yang diperlukan.

Produk arbolit boleh diperkukuh dengan jerat keluli dan rod. Perkara utama ialah mereka mematuhi piawaian industri.

Piawaian memerlukan pengilang untuk menguji campuran yang disediakan dua kali setiap syif atau lebih kerap untuk pematuhan dengan penunjuk berikut:

- ketumpatan;

- kemudahan penggayaan;

- kecenderungan untuk delaminasi;

- bilangan dan saiz lompang yang memisahkan butiran.

Ujian dijalankan di makmal khas. Ia dijalankan untuk setiap kumpulan campuran pada 7 dan 28 hari selepas pengerasan. Rintangan fros mesti ditentukan untuk kedua-dua lapisan hiasan dan galas.

Untuk mengetahui kekonduksian terma, mereka mengukurnya pada sampel yang dipilih mengikut algoritma khas. Penentuan kandungan lembapan dijalankan ke atas sampel yang diambil daripada bongkah batu siap.

Peralatan yang diperlukan

Hanya dalam kes apabila semua keperluan GOST dipenuhi, adalah mungkin untuk melancarkan jenama konkrit kayu tertentu ke dalam pengeluaran. Tetapi untuk memastikan pematuhan ketat dengan piawaian dan melepaskan jumlah campuran yang diperlukan, dan kemudian menghalangnya, hanya peralatan khas yang membantu. Cip dibahagikan kepada bahagian menggunakan pengisar industri. Selanjutnya, ia, bersama-sama dengan komponen lain, memasuki peranti yang menggerakkan penyelesaian.

Anda juga memerlukan:

- radas untuk dos dan membentuk blok konkrit kayu;

- jadual getaran, yang akan memberi mereka kualiti yang diperlukan;

- peranti mengeringkan cip dan blok masak;

- bunker di mana pasir dan simen diletakkan;

- talian membekalkan bahan mentah.

Anda tidak boleh menggunakan peranti buatan sendiri jika anda bercadang untuk menghasilkan kumpulan konkrit kayu yang besar. Mereka tidak cukup produktif, kerana keuntungan perusahaan jatuh.

Adalah berguna untuk mempertimbangkan ciri-ciri setiap jenis peralatan. Peranti pemotong cip mempunyai dram khas dengan "pisau" yang terbentuk daripada keluli alat berkualiti tinggi. Selain itu, dram dilengkapi dengan tukul, yang membolehkan mengautomasikan bekalan bahan mentah untuk penghancuran seterusnya.

Agar bahan mentah masuk ke dalam, dram dibuat berlubang, ia dikelilingi oleh beberapa. Drum yang lebih besar (luar) dengan bentuk yang sama, yang menghalang penyebaran serpihan.Biasanya peranti dipasang pada bingkai dengan motor elektrik tiga fasa. Selepas membelah, cip dipindahkan ke pengering. Kualiti peranti ini yang paling penting mempengaruhi kesempurnaan produk siap..

Pengering juga dibuat dalam bentuk dram berganda, diameternya kira-kira 2 m Drum luar berlubang, yang membolehkan bekalan udara hangat. Ia disuap menggunakan paip asbestos atau hos kalis api yang fleksibel. Pusingan dram dalam membolehkan kerepek kacau dan menghalang bahan mentah daripada menyala. Pengeringan berkualiti tinggi akan dapat membawa 90 atau 100 blok ke keadaan yang dikehendaki dalam masa 8 jam... Nilai yang tepat bergantung bukan sahaja pada kuasanya, tetapi juga pada dimensi struktur yang diproses.

Pengacau ialah tong silinder yang besar. Semua bahan mentah yang diperlukan dimuatkan dari sisi, dan komposisi campuran keluar dari bawah. Biasanya, motor elektrik dan kotak gearnya terletak di atas pengadun mortar. Motor ini dipasang dengan pemasangan bilah. Kapasiti tangki ditentukan oleh kapasiti harian talian. Pengeluaran miniatur menghasilkan tidak lebih daripada 1000 reka bentuk setiap syif hari, manakala tong dengan kapasiti 5 meter padu digunakan. m.

Teknologi pengeluaran

Untuk menyediakan blok konkrit kayu untuk rumah persendirian dengan tangan anda sendiri, anda perlu menggunakan 1 bahagian pencukur dan 2 bahagian habuk papan (walaupun dalam beberapa kes nisbah 1: 1 lebih disukai). Secara berkala, semua ini dikeringkan dengan betul. Mereka disimpan di luar rumah selama 3 atau 4 bulan. Kayu yang dicincang secara berkala dirawat dengan kapur, terbalik. Biasanya 1 meter padu. m. kerepek mengambil kira-kira 200 liter kapur dalam kepekatan 15%.

Peringkat seterusnya membuat blok konkrit kayu di rumah melibatkan pencampuran serpihan kayu dengan:

- Simen Portland;

- limau nipis;

- kalium klorida;

- kaca cecair.

Adalah lebih baik untuk membuat blok 25x25x50 cm di rumah.... Dimensi inilah yang optimum untuk pembinaan kediaman dan perindustrian.

Pemadatan mortar memerlukan penggunaan penekan getaran atau rammer tangan. Jika sebilangan besar bahagian tidak diperlukan, mesin kecil boleh digunakan. Bentuk khas membantu untuk menetapkan saiz tepat produk siap.

Membentuk papak

Anda boleh membuat konkrit kayu monolitik dengan menuang campuran yang disediakan ke dalam borang ini secara manual. Jika kaca cecair ditambah, produk siap akan menjadi lebih keras, tetapi pada masa yang sama kerapuhannya akan meningkat. Adalah dinasihatkan untuk menguli komponen secara berurutan, dan tidak semuanya bersama-sama. Kemudian kurang bahaya ketulan. Mendapatkan pembinaan yang ringan adalah sangat mudah - anda hanya perlu meletakkan blok kayu di dalam acuan.

Adalah perlu untuk mengekalkan bentuk bahan kerja sekurang-kurangnya 24 jam... Kemudian pengeringan udara bermula di bawah kanopi. Masa pengeringan ditentukan oleh suhu udara, dan jika ia sangat rendah, kadangkala ia mengambil masa 14 hari. Dan penghidratan seterusnya pada 15 darjah berlangsung selama 10 hari. Pada peringkat ini, blok itu disimpan di bawah filem.

Agar plat konkrit kayu tahan lebih lama, ia tidak boleh disejukkan ke suhu negatif. Konkrit kayu hampir tidak dapat dielakkan menjadi kering pada hari musim panas yang panas. Walau bagaimanapun, ini boleh dielakkan dengan menggunakan penyemburan air secara berkala. Kaedah paling selamat ialah memprosesnya di bawah keadaan terkawal sepenuhnya di dalam ruang pengeringan. Parameter yang dikehendaki - pemanasan sehingga 40 darjah dengan kelembapan udara dari 50 hingga 60%.

Untuk maklumat tentang cara membuat blok konkrit kayu dengan tangan anda sendiri, lihat video seterusnya.

Komen telah berjaya dihantar.